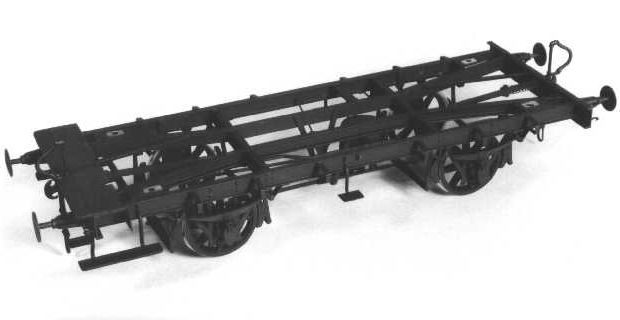

Bygning af undervogne til toakslede vogne i 1:45

af Erik Olsen (først offentliggjort i Modelhjul '96, december 1996)

Indhold:

- Planlægning af arbejdet

- Ramme og akselgafler

- Hjulsæt

- Akselkasser og lejer

- Bærefjedre og ophæng

- Puffer

- Koblinger

- Bremser

- Trin og løbebrædder

- Håndbøjler

- Bolte og nitter

- Lidt om lodning

- Maling af modellen

- Montage

1. Planlægning af arbejdet

Inden arbejdet påbegyndes overvejer jeg hvordan. Jeg fremskaffer de nødvendige tegninger, målskitser og fotografier. Nogle gange må jeg dog klare mig med en målskitse (f. eks. fra driftsmaterialfortegnelsen) samt tegninger og fotos af tilsvarende vogne.

Derefter laver jeg blyantsskitser af vognkasse og undervogn med hovedmål samt efterhånden også af forskellige detaljer. Skitserne viser delene som de skal udføres i model, også materialevalg og samlinger. Ved udformningen må man tage hensyn til vognens vægt, se Modelhjul '95. Jeg udfører normalt skitserne på fri hånd på hvidt A4-papir.

Et eksempel kan ses i figur 1 der er rentegnet af hensyn til forståeligheden - Klik her for at se figur 1.

2. Ramme og akselgafler

Jeg fremstiller delene til undervognen af messing, derefter samles de ved nitning og lodning. Materialevalg og opbygning indrettes efter hvordan den virkelige vogn er konstrueret. Hvis pufferplanker og udvendige længdedragere på den virkelige vogn er af træ, bruger jeg massiv messing på modellen. Hvis der på den virkelige vogn er anvendt valsede stålprofiler, bruger jeg fræsede messingprofiler af nærmeste dimension der evt. tilpasses (et 7x2 mm U-profil til en pufferplanke files ned til 6,7x2 mm). Til længdedragere bruger jeg hvis den virkelige vogn har længdedragere af valset I-profil, også på modellen I-profil (5x2 mm).

Man må vælge om indvendige tvær- og længdedragere skal medtages eller ikke. Jeg har tidligere lavet undervogne med indvendige dragere, men jeg synes ikke det er umagen værd. Jeg anvender tværgående stykker fladmessing eller en gennemgående messingplade for at holde sammen på længdedragerne og have noget at lodde bremseudrustning m. v. fast til. Bruger man fladmessing anvendes 4 eller 5 stk tværgående 10x2 mm fladmessing der loddes til længdedragerne - der files eller fræses et hak til dragerens flange hvis den er af I-profil. Befæstigelseshuller bores i de yderste og der files eller fræses et hak så trækkrogen går fri. Bruger man en plade bør den være mindst 0,5 mm tyk eller forsynes med tværafstivninger. På meget korte vogne har jeg anvendt 1,5 mm plade for at opnå tilstrækkelig vægt, men der må så laves udskæringer bag trækkrog og puffere.

Akselgafler fremstilles af 0,5 mm messingplade. De kan være ætset eller skæres og files af 4 sammenloddede pladestykker (lagkagemetoden). De to midterste grene er samlet i et stykke bag længdedrageren mens de yderste er frie. Ved profilståldragere ombukkes de yderste grene så de kan fastloddes på dragernes underside. Ved trædragere fastgøres de til bagsiden. Der anbringes en lodret afstandsplade mellem akselgaffel og drager så der bliver 0,2-0,3 mm afstand mellem bærefjeder og akselgaffel. Fjederen må nemlig ikke skrabe på akselgaflen, det giver for megen friktion. Med længdedragere af 5x2 mm fræset messingprofil svarer det netop til at afstandsstykket er 4x1 mm, se figur 2. Akselgaflernes føringsflader files helt glatte så der er et spillerum mellem akselkasse og akselgaffel på 0,1 mm, og afgrates omhyggeligt.

I hver af akselgaflernes nederste grene bores nederst et 0,5 mm hul der ved montagen skal bruges til fastgørelse af traverser under akselkasserne. Det er en fordel at bore 4 stk. 0,5 eller 0,6 mm huller i akselgaflernes øverste del, i afstandsstykkerne og i længdedragerne. Så kan delene samles inden sammenlodningen med nitter af 0,5 mm kobbertråd (f. eks. fra telefoninstallationskabel) eller 0,6 mm messingnitter (fra Old Pullman). På denne måde har man bedre styr over placeringen af akselgaflerne. Det er væsentligt at akslerne er parallelle og vinkelrette på vognens længdeakse. Kontroller derfor med vinkel og skydelære inden lodningen at gaflerne er anbragt rigtigt.

Ved boring af små huller i tykkere plade er det nødvendigt at køle f. eks. med sprit. Ellers bliver bor og emne så varme at boret klemmer i hullet og knækker. Med køling holder boret sig også skarpt i længere tid så det betaler sig altid at køle. Jeg bruger til "kølesprit" en 2 ml engangsinjektionssprøjte med 0,6 mm kanyle hvor spidsen er slebet af (også f. eks. til loddevand og olie).

Inden resten af undervognen sammenloddes kan trækkrogsbøsninger fremstilles og loddes på pufferplankerne sammen med de bolte eller nitter der holder dem. De firkantede huller files så de passer til trækkrogen. Det er en fordel at bore alle huller i pufferplanker og længdedragere inden samlingen. Nogle detaljer som vinkler i samlingen mellem længdedragere og pufferplanker fremstilles og loddes sammen med hovedsamlingerne. Andre detaljer som vinkler i samlingen mellem akselgafler og længdedragere fastloddes først efter at hovedsamlingerne er udført.

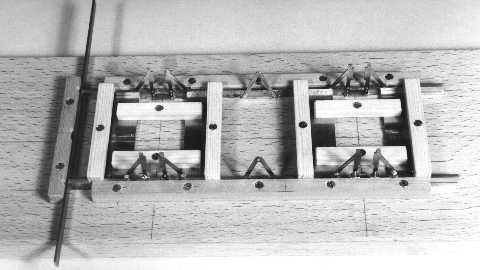

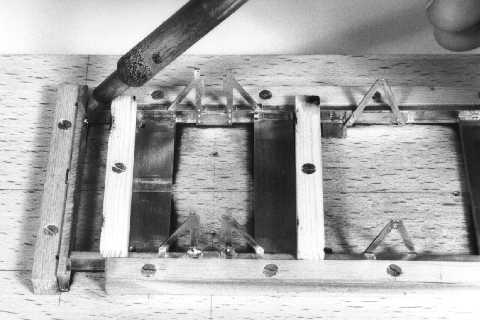

Der fremstilles en lære af træ til at fastholde delene mens de loddes sammen. Den laves af et plant stykke træ eller krydsfiner og lister. Hårdt træ som bøg holder bedst. En sådan lære kan bruges til kolbelodning, men da den efterhånden forkuller, laver jeg den på den lettest mulige måde. Til gengæld skal den kunne fastholde undervognsdelene i den korrekte stilling mens mål og vinkelrethed kontrolleres og der loddes. Brug gerne små kiler, klemmer eller spændestykker, men husk at man skal kunne komme til loddestederne. Ved flammelodning må læren fremstilles af materialer der tåler varmen, f. eks. stål eller keramiske materialer. Dette har jeg dog ingen erfaringer med. Alternativet er at samle alle dele med nitter inden lodningen.

3. Hjulsæt

Jeg fremstiller selv mine hjulsæt med hjulringsbredde og flangedimensioner udført i 1:45. Se figur 2 der viser et 974 mm stjernehjulsæt. Et tilsvarende hjulsæt efter NEM-normerne ses i figur 3. Det har cylindriske akseltappe, mens aksellængden er større end efter NEM. Aksler med pinollejer kan ikke bruges til hjulsæt der er affjedrede med virkende bærefjedre.

Jeg bruger taplejer med teflonbøsninger der kører uden smøring. De slides meget lidt og friktionen er konstant eller falder endda lidt med tiden når fladerne slides glatte. Når akslen i en kurve presses mod lejets bund, øges friktionsmomentet væsentligt hvis berøringen sker ved akseltappens største diameter. Derfor brugte jeg tidligere 1 mm stålkugler mellem akselenden og bunden af lejeudboringen, så sker berøringen kun i et punkt nær akslens midterlinie, se figur 4a og 4b. Jeg anvendte 47 mm lange aksler af 2 mm meterstål med et afstandsstykke af 3 mm messingrør mellem hjulene. Denne aksel er for spinkel og kan bøje når hjulene presses på, og røret kommer nemt til at kaste på akslen fordi der er for stort spillerum. Desuden er det vanskeligt at presse hjulene netop så langt ind at akseltappene får samme længde.

Nu fremstiller jeg akslerne af 3 mm automatstål, se figur 2, hvor enderne er drejet ned til 2 mm og forsynet med en afrundet spids, se også figur 4c. Aksellængden er 49 mm svarende til de oprindelige 47 mm plus to kugler á 1 mm. Afstanden over ansatserne udføres så afstanden mellem hjulene bagsider bliver rigtig. Det er vigtigt at akslens længde målt på lejefladerne er mindst 2 mm større end afstanden mellem bærefjedrenes midtlinier (= afstanden mellem længdedragernes midtlinier). Ellers kommer lejerne til at kæntre på akslen med uens slid på teflonbøsningen og forøget friktion som resultat. Jeg anvender maks. 45 mm mellem længdedragernes midtlinier.

4. Akselkasser og lejer

Akselkasser støber jeg gerne selv i hvidtmetal, men jeg har også brugt købte kasser af hvidtmetal eller zink. De kan fremstilles af messing, men at fremstille mange ens emner på en besværlig måde hører ikke blandt mine største lyster. Allerbedst er akselkasser støbt i messing, men jeg har ikke set danske akselkasser fremstillet på denne måde.

Der bores huller for lejebøsningen. Hullets diameter afhænger af teflonbøsningen; jeg bruger nu 2,9 mm. Hullets dybde afhænger af aksellængden og afstanden mellem akselkassernes bagsider når de sidder i akselgaflerne. Dybden måles ved hjælp en lille måledorn, se figur 4d. Dybden må gerne være 0,1 mm for lille, hullet kan senere evt. bores dybere. Brug en boremaskine med dybdestop og indstil boredybden gradvist større, til den rigtige dybde nås. Hullet skal bores i akselkassens midtlinie og i den rigtige afstand fra bærefjederens anlægsflade.

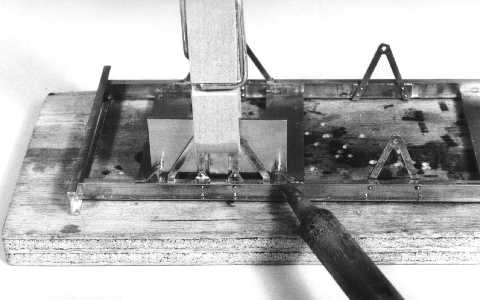

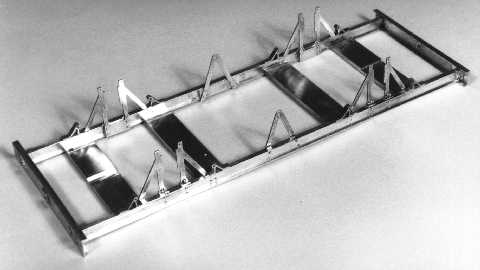

Under boringen fastholdes akselkassen i den rigtige stilling i en lære eller en lille maskinskruestik med små afstandsklodser. Jeg bruger nu en lære, se figur 5, så placeres hullet rigtigt hver gang og jeg risikerer ikke at ødelægge akselkassen. Jeg borer først 2 mm og bor op til 2,9 mm med et nyt bor og køler med sprit. Desuden bores et 0,6 mm hul for bærefjederens styretap. Hullerne rejfes.

Teflonbøsningerne fremstiller jeg af teflonslange som er 3 mm udvendigt og 2 mm indvendigt og laver bøsningerne af denne. Tolerancerne er dog ikke ideelle. For at få bøsningen til at sidde fast i akselkassen må jeg bore dem 2,9 mm. Men så klemmes bøsningen for meget sammen og hullet bliver for lille.

Det klarer jeg på følgende måde: Et stykke teflonslange afskæres med ca. 1 mm overlængde. I et stykke messing med samme tykkelse som bøsningens færdige længde bores et 2,90 mm hul der rejfes på begge sider. Bøsningen presses i dette hul. Med en skalpel skæres den overskydende længde af enderne plant med messingstykkets flader. Med en skarp 2 mm cylindrisk håndrival rives bøsningshullet forsigtigt op. En papirstrimmel på 2 mm bredde føres sammen med rivalen ind i hullet der atter rives op. Akseltappen prøves - den skal gerne gå let uden for meget slør. Papirstrimmelens tykkelse bestemmer hullets diameter. Bøsningen trykkes ud af messingstykket med en messingdorn med en tap der passer i bøsningens hul. Bøsningen presses i akselkassen med en tilsvarende messingdorn, så har man bedre styr over det (se fig. 4e).

Det kontrolleres at akselgaflerne er rettet rigtigt op, de kan let blive bukket under arbejdet eller ved afrensningen. Dernæst prøves akselkasserne enkeltvis i gaflerne, de skal gå let uden for meget slør. Ellers files gafler eller kasser forsigtigt til alt passer sammen og er ens; der skal files lige meget af gaflernes to sider. Akselkasserne tages ud og monteres med hjulsættet i gaflerne. Hvis kasserne ikke kan komme ned i gaflerne, kan det skyldes at lejehullerne ikke er dybe nok. De kan så forsigtigt bores lidt dybere med et skarpt 2 mm bor i hånden. Fjern borespånerne og prøv igen.

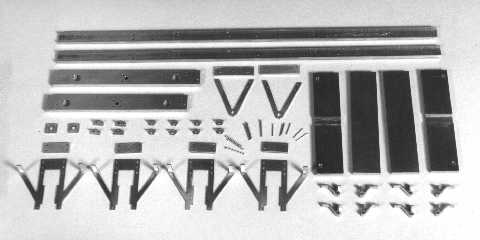

5. Bærefjedre og ophæng

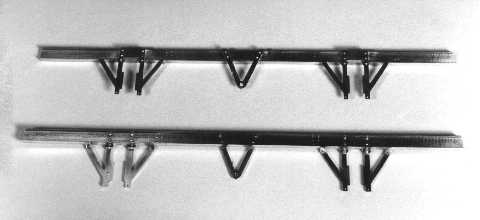

Virkende bærefjedre fremstilles efter samme princip som de virkelige fjedre, se figur 6. Hver fjeder består af et antal fjederblade, på vognfjedre er det øverste blad i begge ender forsynet med et bukket øje. På det næstøverste fjederblad når de lige afskårne ender ud under øjerne. De øvrige fjederblade har affasede ender. Fjederkurven omslutter og fastholder bundtet af fjederblade, og en stift føres igennem fjederkurv og fjederblade for at styre disse.

Fjederbladenes antal og dimensioner udføres som på den virkelige vogn. Normalt anvender jeg fjederblade af 2x0,3 mm tinbroncebånd, men jeg har også lavet fjedre med tyndere blade. Hvert fjederblad afklippes på længde og enderne rettes og afgrates. I midten bores et 0,5 mm hul der afgrates. Det øverste blad forsynes med øjer der bukkes med en lille fladtang med glatte kæber om et stykke 0,6 mm pianotråd. På det næstøverste blad afgrates enderne. På de nederste blade affases enderne og afgrates.

Fjederkurven kan bukkes af 2x0,2 eller 2x0,3 mm messingbånd omkring en rektangulær dorn af passende størrelse - lidt mindre end fjederbundtet. Messingbåndet lægges på den underste del dobbelt. Fjederkurven loddes sammen og afrenses, og 0,5 mm huller bores i top og bund. En dorn med samme størrelse som fjederbundtet anvendes til at prøve om fjederkurven har de rigtige indvendige mål. Kan dornen ikke gå i eller går for stramt, files kurven indvendigt. Er der for meget slør, må fjederkurven kasseres.

Hvert enkelt fjederblad formes med en passende krumning der er ens for alle bladene. Brug gerne en skabelon. Fjederbundtet samles på et stykke 0,5 mm messingtråd, rettes ind og fastholdes med en fladtang. Fjederbundtet føres ind i fjederkurven og trådstykket trækkes ud, så fjederbladene kan skubbes på plads i kurven. En 0,5 mm messingtråd hvis ende er tilspidset, føres gennem fjederkurv og -blade. Tråden loddes forsigtigt til kurven foroven - fjederen skal stadig kunne arbejde korrekt. Trådens ender afklippes og files til. Den nederste trådende som styrer i et hul i akselkassen, skal have samme længde på alle fjedrene. Trådenden rejfes.

Når fjedrene er samlet prøves det, om de har samme højde. Det er vanskeligt fordi man let får dem trykket forskelligt sammen. Jeg har dog fundet følgende metode brugbar: Fasthold en fjeder mellem en skydelæres to kæber, så fjederen er trykket noget sammen. Drej skydelæren, så fjederens ene side vender nedad. Skydelærens kæber åbnes ganske langsomt til fjederen falder ud. Skydelærens mål noteres.

De fire fjedre skal have samme højde, men de skal også have en højde passende til vognen så pufferhøjden bliver rigtig. Her må man prøve at forestille sig hvor meget fjedrene trykkes sammen under vognens vægt, og så beregne den rigtige højde. Fjedrenes højde kan ændres ved forsigtigt at bøje dem med fingrene, eller man kan lime mellemlæg med styrehuller ovenpå akselkasserne. Fjederbladene skal krumme jævnt og ligge an mod hinanden, når fjederen belastes. Det er bedst at foretage denne justering af fjederhøjden nu, for det er meget sværere når de først er monteret på vognen.

Fremstilling og boring af fjederblade og fjederkurv er tidskrævende og besværlig. Derfor har jeg i flere tilfælde fremstillet delene i form af ætseark af tinbronceplade. Forarbejdet og udgiften hertil kan dog kun betale sig hvis man skal bruge fjedre af samme type til flere vogne. En fordel er dog at også huller og bukkelinier på fjederkurven ætses, og at fjederstropperne også er med på ætsearket.

Fjederbukkene kan fremstilles af messingbånd, massiv messing eller støbes i hvidtmetal eller messing. Flere typer fjederbukke til godsvogne kan bukkes af messingbånd 2x0,3 mm, men det er ikke let at få dem ens. Måske kan en bukkelære hjælpe, men jeg har ikke prøvet det.

Støbte fjederbukke bores forsigtigt 0,6 mm for fjederbolten, især er hvidtmetalbukke skrøbelige. Fasthold emnet i en lille lære eller maskinskruestik. Brug et nyt, skarpt bor i en elektrisk boremaskine i borestander der går let, så man har god føling med boret. Køl boret med boreemulsion, skæreolie eller sprit under boringen. Pas på at spånerne ikke pakker i hullet, og løft ofte boret for at fjerne spånerne. Hullerne afgrates, fjederbukkene afrenses for evt. olierester og anlægsfladerne mod længdedragerne files plane.

Der fremstilles en lille lære, se figur 7, der sikrer at fjederbukkene anbringes i den rigtige afstand fra akselgaflen. Længdedragernes underside renses, to fjederbukke anbringes på lærens dorne og læren anbringes i akselgaflen med bukkene korrekt hvilene mod længdedrageren. Brug en klemme til at holde læren fast til akselgaflen. Herefter loddes fjederbukkene fast til længdedrageren; om lodning af hvidtmetal se senere. Man kan godt lime fjederbukkene fast med cyanoacrylatklæber, men det holder ikke så godt som lodning.

Fjederstropper fremstilles af messingbånd 1,5x0,2 mm eller skæres fra ætsearket. Ved fremstillingen bores ved hjælp af en borelære to 0,5 mm huller i messingbåndet med den rigtige afstand, og emnet klippes og files derefter til. Fjederboltene er to stykker 8-10 mm lange 0,5 mm messingtråd der stikkes 5-6 mm ned i 0,5 mm huller boret i et stykke træ. Der skal være samme afstand mellem disse huller som i fjederstropperne. En fjederstrop lægges så ned over trådstykkerne og loddes fast. Trådstykkerne afklippes, files i den rigtige højde (de må gerne stå 0,5 mm frem) og afgrates f. eks. med en roterende stålbørste i en elektrisk miniboremaskine.

Stroppen med trådstykker tages op af træstykket og afrenses. Når alle er fremstillet, kan de monteres. En fjeder og to strop/trådsamlinger anbringes med stroppen udvendigt. På den indvendige side trykkes nu et lille stykke tyndt papir og endnu en strop over trådstykkerne. Den nye strop og trådstykkerne loddes forsigtigt sammen med meget lidt lod. Hvis man er for langsom, vil de udvendige lodninger smelte. Papirstykket rives ud og de indvendige trådender afklippes. Det hele afrenses og det afprøves at fjedre og led kan bevæges let. Nu afprøves akselkasser og hjulsæt sammen med fjedrene. Trådenderne på fjederkurvene skal gå let ned i styrehullerne i akselkasserne. Hvis der er skævheder, skal de rettes nu.

Når akselkasser og hjulsæt sidder rigtigt, vejes undervognen. Den vendes mens hjulsættene holdes fast, og stilles på en plan, glat flade. Læg vægtklodser eller -plader på så den samlede vægt svarer til den færdige vognvægt, og se hvordan fjedrene trykkes sammen. Kontroller undervognens højde f. eks. til pufferplankernes underkant i alle fire hjørner, men husk at regne med flangehøjden. Passer højden? Hvis ikke, skal fjedrenes højde rettes nu.

Prøv også at køre et af vognens hjul hen over pladestykker med forskellig tykkelse. Hvordan virker fjedrene? Løfter et af de andre hjul sig fra underlaget? Hvis hvert hjul hviler på et stykke tyndt papir er det let at mærke om hjulet trykker mod underlaget. Gentag forsøget med pladestykker under hvert af de andre hjul. Vogne bør kunne køre over et pladestykke hvis tykkelse er 1/100 af akselafstanden i model, lidt mindre for meget lange vogne.

Hvis et hjul under kun en af disse prøver løfter sig, kan det skyldes en skævhed eller forskel på fjedrene. Undersøg det og ret eventuelle fejl. Men hvis et hjul løfter sig under alle prøverne kan fjedrene være for stive. Man kan foretage et lille kunstgreb for at gøre fjedrene blødere: Hvis de øverste fjederblade krummes lidt mere end de nederste, vil kun de øverste blade være aktive ved en lille belastning og fjederen er blødere. Først når belastningen øges vil mellemrummet mellem de øverste og nederste fjederblade lukkes og de nederste blade bliver aktive. Prøv denne teknik, men det skal helst passe sådan at mellemrummene er næsten lukkede når vognen står på et plant underlag - ellers går det ud over udseendet.

6. Puffer

Jeg fremstiller selv fjedrene kurvpuffer. Nogle puffertyper kan købes, man kan undersøge om de er tilfredsstillende, før man kaster sig ud i fremstilling.

De letteste er gamle sjællandske kurvepuffer med lukket pufferkurv, se figur 8. De fremstilles med en drejet kurv af messing der loddes på en flange af messingplade med huller til befæstigelsesboltene. Flange og kurv limes på pufferplanken hvor der på forhånd er boret 3 mm huller, boltehullerne bores igennem og bolteender limes fast. Stokken er drejet af messing, pufferskiven er af messingplade og loddet til stokken. Halvdelen af pufferskiverne hvælves i et lille presseværktøj inden lodningen. Pufferfjedrene er af 0,2 mm pianotråd der vikles tæt om en dorn, fjederen strækkes og afklippes med overlængde og enderne slibes til (skæreskive i en miniboremaskine). Pufferstok, skive og fjeder monteres med en M1 møtrik der sikres med en smule lak.

Jeg fremstiller kurvpuffer med åben pufferkurv som i figur 9. Her er kurven lidt mere kompliceret end på den sjællandske. De fandtes også med stok som i figur 8. Kurven fremstilles af 3 dele, en drejet og fræset kurv med fire grene, en flange og en drejet bøsning/fjederattrap. Man kan fremstille kurven af et rør der opslidses og bukkes, men det er svært at få kurven til at se rigtig ud på denne måde! Prøv at studere de virkelige kurvpuffer. Jeg har også fremstillet kurv/flange/ bøsning/fjederattrap som et emne støbt i hvidtmetal. De fungerer ganske godt, men emnet skal gennembores 1,6 mm og forsynes med en stopbøsning for fjederen - det er også lidt tricky.

Pufferne skal arbejde uden friktion og fjedrene må ikke være for stive. Jeg har hørt en gammel regel om at pufferfjedrene skal trykkes halvt sammen, når vognen stilles lodret på en vognendes to puffere. Det ser ud til at passe udmærket. Mine pufferstokke er 1,5 mm i diameter, det svarer til 68 mm i virkeligheden. Ældre vogne havde 65 mm pufferstokke. Nyere, større vogne havde 75 mm pufferstokke svarende til 1,7 mm i model.

7. Koblinger

Jeg bruger ikke automatkoblinger, kun skruekoblinger. Koblingskroge støbes af hvidtmetal; koblingsfjederen fremstilles af 0,3 mm pianotråd og må ikke være for blød. Den holdes på plads af en lille skive med firkantet hul og en stift af 0,5 mm messingtråd der stikkes gennem et boret hul i krogens skaft. Stiften sikres ved ombukning eller med en smule lak.

Koblingerne fremstilles med lasker og bøjle af ætset 0,5 mm messingplade og koblingsskrue/møtrikker af hvidtmetal, se figur 10. Koblingsbolt og -skive er drejet af messing og loddet til laskerne mens disse fastholdes med et afstandsstykke imellem - husk at sætte krogen på forinden. Skruen af hvidtmetal er den svageste del af konstruktionen, og jeg overvejer at få støbt nogle af messing efter en ny model. Men koblingerne virker fortrinligt, og de er lettere at koble end gammeldags treleds kædekoblinger fordi de ikke kæntrer.

8. Bremser

Bremsehængere er ætset eller skåret og filet af 0,5 mm messingplade med den øverste ende ombukket og loddet til undervognen. Bremsesko er oftest støbt af hvidtmetal, men jeg har også lavet nogle af en drejet ring af messing der er skåret over og filet til. Bremseklodser af metal kræver nøjagtig justering eller flader beskyttet med slidstærk lak for ikke at berøre hjulene og kortslutte. Bremsetraverser laves af 1 mm messingplade med drejede ender der loddes i borede huller. Hullerne for træk- eller trykstænger er blot boret 0,7 mm; traversen kan evt. forstærkes ved hullet med påloddede stykker messingbånd. Bremsebukke er skåret og filet af 0,5 mm messingplade og loddet til undervognen som akselgaflerne. Hvis der er en buk placeret nær midten, må den forsynes med en særlig befæstigelse. Bremseakslen er drejet af messing med arme af messingplade og evt. drejede ringe som nav, det hele loddet sammen.

Trykstænger er drejet og gaffelenden files til og bores. Hakket i gaffelenden files med en flad fil som er slebet til på siderne, så den filer et godt 0,5 mm bredt spor. Den tynde ende af stangen der går gennem traversen er 0,7 mm, mens den tykke del er 1,3 mm. Trækstænger er lavet af to messingstrimler 1,5x0,3 mm der bukkes og loddes sammen, så gaffelenden fremkommer. Stangen files til, den tynde ende har 0,7 mm bredde og afrundes så den kan gå i traversen. Hullet i gaffelenden bores.

Bremseskruen fastgøres i reglen til vognkassen, mens dens nederste leje der files af messing, fastgøres til undervognen. Skruen laves af et stykke M1,2 eller M1,4 gevindskåret messing (evt. fra en passende lang skrue) og 1 mm messingtråd. Bremsehåndtaget skæres og files af 1 mm messingplade og lejerne drejes/files af massiv messing. Vinkelarme og trækstænger fremstilles af 0,7 hhv. 0,5 mm messingplade.

Vakuumcylinder med kugleventil er støbt af hvidtmetal. Beholdere er støbte eller drejet af messing. Bremserør er af 1,0 eller 1,1 mm messingtråd med enkelte drejedele og ophæng af messingbånd eller 1 mm messingplade. Slangeforbindelser mellem ledning, cylinder og beholder er af en tæt vundet fjeder af 0,25 mm pianotråd, der netop kan presses på en 0,8 mm tap. Røropstandere ved gavlene er af 1,0 eller 1,1 mm messingtråd med drejede fittingsdele der hårdloddes i en lære og files til efter lodningen. Hårdlodningen er nødvendig ellers falder det hele fra hinanden, men det er lidt besværligt, så her er endnu et emne jeg overvejer at få støbt i messing. Bremsekoblingsmundstykker er filet af messing og koblingsslangen er fremstillet af en fjeder som tidligere beskrevet. Mundstykket loddes på en holder af messingbånd, der foldes omkring røropstanderen og loddes til denne.

Bremseklodser af træ er på modellen fremstillet af plast. Trykstænger til håndbremsen er fremstillet som sammenloddede, bukkede messingbånd som tidligere beskrevet. Håndbremseakslen og dens leje er fremstillet af drejedele og vinkler af messing, loddet sammen og limet til længdedrageren. Håndbremsearmen er skåret og filet af messingplade. Styregaflen er fremstillet af messingbånd og loddet på længdedrageren. Det kan være lidt vanskeligt at få den anbragt rigtigt da den yderste ende i virkeligheden ofte var fastgjort til vognkassen. Enden må så forlænges og bukkes så den ligger lige under vognkassen.

På vogne med vakuum- og skruebremse er traverserne ikke loddet til hængerne, men sidder blot stukket gennem hængernes huller. Træk- og trykstænger er heller ikke gjort fast til traverserne, men er blot stukket gennem traversernes huller. På denne måde kan bremsetøjet lettere justeres ved den endelige montage. Da trækstængerne til de yderste traverser ofte går under hjulakslerne, er det også nødvendigt at kunne adskille bremsetøjet for at få hjulsættene ud.

9. Trin og løbebrædder

Trin og løbebrædder skæres og files af messingplade. Der er forskellige tykkelser: Tynde af stål (0,2 mm messingplade), tykkere trin af træ (0,7 mm) og løbebrædder (0,8 mm). På nogle trin og alle løbebrædder er også en karakteristisk sparkekant der loddes på. Trinholderne kan bukkes af 1 mm messingtråd hvis de kun skal holde et trin. Det er dog vanskeligt at få dem helt ens, men en bukkelære kan hjælpe. Denne type loddes i et boret hul i længdedrageren lige over den underste flange med et stykke messingbånd på længdedragerens krop over hullet.

Trinholdere af andre typer skæres og files af 1 mm mesingplade (brug lagkagemetoden). Når de er loddet fra hinanden, afrenses de for lod og afrundes. Derefter loddes de på trin og løbebrædder, så er der lidt bedre styr på tingene når de derefter loddes på undervognen. Sammenlodningen kan foregå i en simpel lære af træ. Når trinholderne loddes på undervognen mod længdedragerens krop, se figur 11, holdes de enkelte trinholdere fast med klemmer (f. eks. ganske almindelige træklemmer som er skåret til og tilpasset den aktuelle opgave).

10. Håndbøjler

De eneste håndbøjler på undervognen er normalt rangerbøjler der er monteret på pufferplankernes underste flange. Ældre vogne havde oprindeligt ikke disse. De bukkes af 0,4 mm messing- eller tinbroncetråd, monteres i borede huller og loddes. Hullerne kan med fordel bores inden pufferplanker og længdedragere loddes sammen. Trådenderne bør afklippes i rigtig længde inden fastlodningen da det er svært at komme til indefra. Under lodningen holdes afstanden til pufferplanken med en træliste af passende tykkelse.

11. Bolte og nitter

Jeg anbringer synlige nitter og bolteender på undervognen. Nitter drejes af rundmessing eller købes. Bolteender drejes og files af rundmessing eller der anvendes færdige støbte bolteender af messing eller plast. De monteres i borede huller; messingnitter og -bolteender kan loddes, men kan også limes. Plastbolteenderne er billigere; de kan dog først monteres når alt loddearbejde er udført. De monteres også i borede huller og limes fast med cyanoacrylatklæber. Se i øvrigt artiklen "Nitter og nagler" i Signalposten nr. 2-1993 side 72-74.

12. Lidt om lodning

Jeg lodder normalt med almindeligt loddetin 60/40 (60% tin og 40% bly), helst massiv tråd, men flussfyldt tråd kan også bruges. Dette lod smelter ved 183-188 °C og loddetemperaturen er 235-275 °C. Som flussmiddel bruger jeg almindeligt loddevand. Brug ikke loddefedt som er på vaselinebasis og vanskeligt at rense helt af - og så binder malingen ikke. Opvarmning sker med elektrisk loddekolbe, i mit tilfælde en Weller type TCP-50 termostatloddekolbe 24V/50W med spidser type 7 (370°C). I enkelte tilfælde har jeg brug for mere varme, men så klarer jeg mig med flammelodning med en lille gasbrænder.

Der er nogle få forudsætninger for gode lodninger: Loddefladerne skal være helt rene, mekanisk afrensning med fil, slibepapir eller glaspensel er mest effektiv. Spåner og rester af slibemidler fjernes med en ren, tør pensel. Et egnet flussmiddel påføres loddefladerne inden opvarmningen påbegyndes. Emnerne skal fastholdes sikkert under lodningen, brug for eksempel en lære, små træklodser og tegnestifter eller bindetråd eller forsyn emnerne med huller og tappe. Emnerne opvarmes relativt hurtigt og jævnt til loddetemperaturen med en renset og let fortinnet loddekolbe eller en gasflamme. Når flussmidlet er bruset af tilføres loddet som helst skal opvarmes af emnerne. Man kan også inden opvarmningen klippe et lille stykke lod af og lægge det ved loddestedet på den modsatte side af varmen. Når loddet flyder fjernes kolben eller flammen straks så loddet ikke overophedes.

Det kan godt lade sig gøre at lodde hvidtmetal til messing med loddetin 60/40. Sørg blot for at loddefladerne er helt rene, påfør loddevand og læg en lillebitte skive lod op ad hvert loddested. Opvarm messingemnet med loddekolben. I samme øjeblik loddet smelter og flyder ind mellem loddefladerne fjernes loddekolben. Men rør aldrig hvidtmetallet med loddekolben, små dele som f. eks. en fjederbuk smelter lynhurtigt.

Efter lodningen skal delene afrenses grundigt. Jeg renser først med varmt vand, opvaskemiddel og en gammel tandbørste, renser så enten med flydende skurepulver eller pulveriseret pimpsten med lidt varmt vand, skyller, renser med varmt vand og opvaskemiddel uden lanolin og skyller til sidst grundigt i rent vand. Vandet rystes af eller blæses af med trykluft, og emnet lufttørrer under f. eks. et stykke aluminiumfolie for at der ikke skal lægge sig støv. Denne rensning bør gentages efter hver dags arbejde hvor der loddes.

13. Maling af modellen

Undervognen adskilles mest muligt og enkeltdelene afrenses og tørres som tidligere beskrevet. Grundig afrensning er en forudsætning for at malingen kan hæfte ordentligt. Man kan male først med en grundmaling, men det er min erfaring at de fleste grundere ikke hæfter meget bedre end dækmalingerne. Da jeg ønsker så tyndt et farvelag som muligt, grunder jeg ikke.

Jeg foretrækker matte og halvmatte malinger; mange af de matte malinger som er på markedet (f. eks. Humbrol) dur overhovedet ikke til messing. De blanke malinger hæfter i reglen bedre, så man kunne godt grunde med en blank og afslutte med en mat maling eller matlak. Jeg er dog gået en anden vej og har valgt maling fra amerikanske Floquil. De kan ikke købes herhjemme og kan ikke sendes fra USA pga. postrestriktioner, men jeg køber pr. postordre hos Old Pullman. Floquil hæfter godt på messing og er slidstærk. Der er også kommet en ny type acrylmaling "Polly Scale" som jeg er spændt på at afprøve.

Jeg vælger normalt lidt snavsede sorte farver og sprøjtemaler med en airbrush. Flader der ikke skal males afdækkes med tegnebordstape eller lignende - f. eks. sættes akselkasser på tændstikker og på akselenderne sættes stykker af plastrør. Undervognen fastgøres på en bukket strimmel plade med et håndtag.

Malingen fortyndes med Floquils fortynder netop så meget at den stadig tørrer hurtigt efter den når overfladen. På den måde opnår jeg at malingen ikke trænger ind mellem fjederbladene. Hvis man maler med pensel må fjedrene males med en næsten tør pensel for at opnå et tilsvarende resultat. Jeg giver kun et lag. Malingen tørrer så hurtigt at man efter få minutter igen kan sprøjte de flader, hvor farvelaget er for tyndt. Malingen skal helst tørre en uge inden delene monteres. Afdækningstape bør fjernes efter et døgn.

14. Montage

Efter tørringen fjernes den sidste afdækning. Akseltappe samt hjulenes løbeflader og flanger der skal stå blanke, renses og påføres et meget tyndt lag let olie med et papirlommetørklæde. Fjedrenes funktion kontrolleres og alle delene samles. Det kontrolleres at akselkasserne går let i gaflerne og delene passer godt sammen. Hvis der er kommet små ansamlinger af maling som generer, kan de forsigtigt slibes ned med fint slibepapir (korn 500-1000).

Traverser til akselgaflerne fremstilles af 1x0,3 mm messingbånd. Der bores to 0,5 mm huller i hver og de monteres på gaflerne med nitter af 0,5 mm kobbertråd. Kobbertrådens ende afgrates og stikkes gennem hullerne, den anden ende klippes af så tråden rager 0,5 mm ud i hver ende. Enderne stukkes ved forsigtigt at klemme mod begge kobbertrådens ender med en fladtang, kun netop så meget at tråden og traversen bliver siddende. Endelig monteres pufferstokke og koblingskroge med tilhørende fjedre. Møtrikker sikres med en smule lak.

Traverser og nitter samt evt. mangler og skader pletmales med pensel, i reglen gives to tynde lag ved maling med pensel. Efter tørring påføres påskrifter, og undervognen er nu klar til at få monteret den færdige vognkasse og blive snavset til ("weathered") i det omfang der passer til vognens alder og byggerens temperament.

Nyttige adresser

- Old Pullman Modelbahnen, Im Kreuz, Postfach 326, CH-8712 Stäfa, Schweiz, http://www.oldpullman.ch/: Messingnitter 0,4-0,6-0,8-1,0-1,2 mm, bolteender i plast, Floquil og Polly Scale maling.

- Wm. K. Walthers, Inc., 5601 W. Florist Avenue, Milwaukee, WI 53218-1622, USA, http://www.walthers.com/: Messingnitter 0,4-0,6-0,8-1,0-1,2 mm, bolteender i plast, Floquil og Polly Scale maling.

- Brdr. A & O Johansen, Rørvang 3, 2620 Albertslund, tlf. 43 86 00 00 (servicecentre over hele landet): Sølvlod 5, loddevand.

Ændringer:

2008-03-15: Opdateret til HTML 4.01 Strict.

2009-01-02: Typografi opdateret.