Bygning af ældre personvogne i 1:45: Vognkasser

af Erik Olsen (først offentliggjort i Modelhjul '95, december 1995)

Indhold:

- Indledning

- Vognkassen

- Taget på forbilledet

- Tilbage til modellen

- Detaljer på vognkassen

- Fastgørelsen til undervognen

- Om vognes vægt

- Om skæring af polystyrenplast

- Om limning af polystyrenplast

- Om varmformning af polystyrenplast

- Om boring i polystyrenplast

- Om slibning af polystyrenplast

- Modellens færdiggørelse

1. Indledning

Denne artikel beskriver nogle af de metoder og teknikker, jeg anvender ved bygningen af personvognmodeller i 1:45. Modellerne er af vogne fra omkring århundreskiftet, og byggemetoden afspejler naturligvis vognenes alder og den byggeform, man anvendte dengang.

2. Vognkassen

For år tilbage byggede jeg gerne vognkasser til godsvogne i træ, nu anvender jeg mest polystyrenplast. Dette materiale fås i plader i mange tykkelser og farver, som tilskårne lister og nu også som fræsede profiler. Plader, lister og profiler kan købes i hobbyforretninger og postordreleverandører i mindre stykker, eller man kan købe hele plader hos plastfirmaer, der leverer til industrien (se telefonbogens gule sider og ring). Plader, lister og profiler fra det amerikanske firma "Evergreen" kan anbefales. Til bygning af vognmodeller bruger jeg mest hvide plader i tykkelserne 1,0 mm og 1,5 mm samt lister fra "Evergreen".

På mange modeller af lukkede vogne har jeg set en revne eller et gab mellem vognside hhv. vogngavl og taget. Denne revne vil jeg gerne undgå; derfor bygger jeg mine modeller med fast tag. Så har jeg også bedre styr på tagets form. Har jeg brug for at komme til vognens indre, må det ske gennem en aftagelig bund.

3. Taget på forbilledet

For at få detaljerne omkring tagkanten udført så korrekt som muligt, har jeg studeret udførelsen på tegninger og fotografier af virkelige vogne. Vognene, som artiklen her beskriver, har svagt hvælvet tag og dæklærred på tagfladen samt pladeklædte sider og gavle.

Figur 1 viser et tværsnit i samlingen mellem side og tag som vognene blev bygget ca. 1862-1893 til Jysk-Fynske Statsbaner og ca. 1893-1910 til DSB. På lukkede godsvogne uden udvendig klædning var det lodrette brædt med tværsnits-mål 85x20 mm udeladt, idet dæklærredet var ombukket og monteret direkte på toprammen. Ca. 1910 ændredes tagkantens udseende på vogne bygget til DSB som vist i figur 2. Selve vandlisten blev mindre og forsynet med en drypnæse; også lukkede godsvogne blev herefter bygget således.

Vandlisterne blev malet sammen med vognkassen og i vognkassens farve. Derfor er tagkanten på vogne med lærredsklædte tage let kendelig ved, at vandlisten har en anden farve end tagfladen; på mange fabriksfotografier kan man se, at malingen er blank. Tagfladen blev malet i en lys grå farve, men forvitrede efterhånden til en mørkere grå. Den lidt ru overflade tog nemt mod snavs og blev ikke som vognsiderne vasket, så den endte med at have den kendte grumsede og gråbrun-sorte farve.

De første vogntyper, der fik tagpapklædning (Icopal), var isolerede vogne; det skete muligvis ca. 1910.

I flere år havde man problemer med, at det dengang sorte tagpap i solskin nærmest sugede varmen til sig. Man begyndte så midt i 1920'erne at hvidmale disse tage, senere gik man over til at anvende tagpap med fedtsten presset i overfladen. Fra ca. 1930 begyndte man at anvende tagpap på alle nye vogne, og efterhånden fik også ældre vogne tagpapklædning, der blev ombukket og sømmet fast udenpå vandlisten.

4. Tilbage til modellen

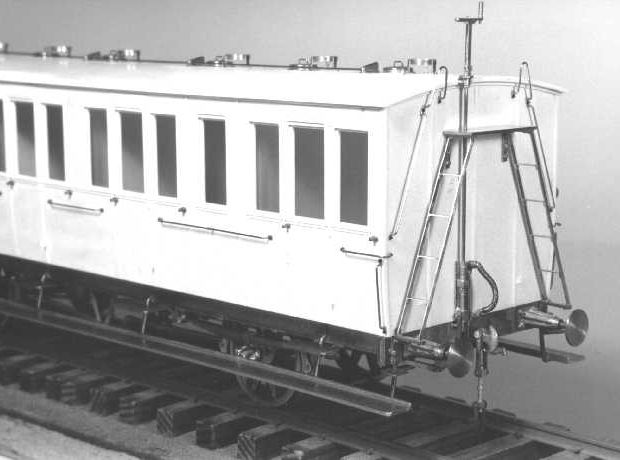

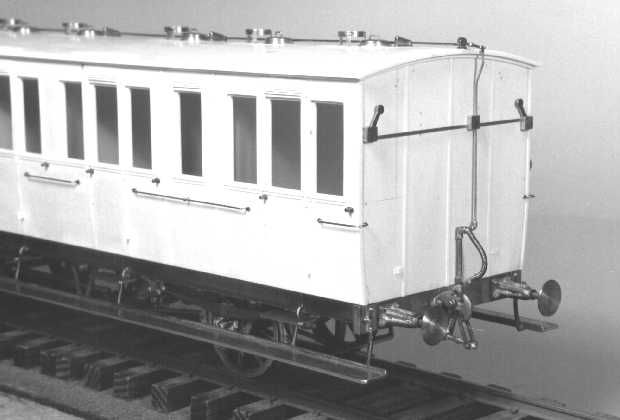

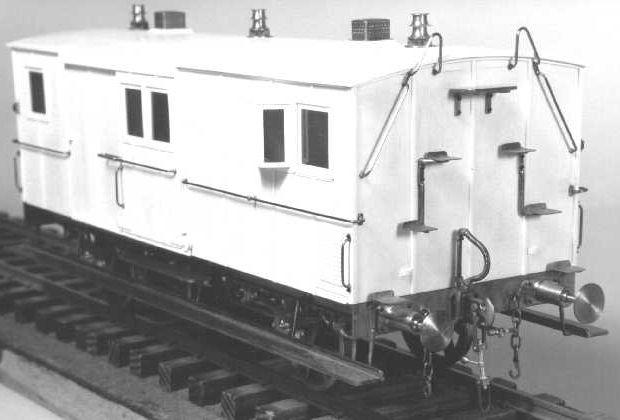

Den viste model er AD 316, en toakslet I og II klasse personkupevogn bygget i 1898. Vognen har buede vognsider og udvendig pladeklædning. På midteropslaget er vist en tegning af vognen, som jeg har bygget den, med indtegnede snit, så udførelsen tydeligt ses.

Siderne er fremstillet af 1,5 mm plastplade, der er 2 mm bredere og 10 mm længere end den færdige vognside. Den buede form udføres ved varmformning inden udskæring af vinduesåbninger (om varmformning se senere). Herefter tildannes bredde og højde, og vinduesåbningerne udskæres og files til. Højden indbefatter også ventilationsåbninger, dvs. at udskæringer for dør- og toiletvinduer er ekstra høje. Bagefter fastlimes 0,75x0,5 mm lister i vinduesåbningen, så der opstår en fals, hvori vinduet kan anbringes.

Som et forsøg fræste jeg vinduesåbningerne på AD-vognen på min gamle Emco Unimat SL maskine med en 2 mm skaftfræser. Vognsiden var fastspændt på et særligt fræsebord fastboltet på maskinens tværslæde. Det var faktisk ret besværligt, dels fordi jeg kun kunne fræse en halv vognside ad gangen og så måtte vende fræsebord og vognside, og dels fordi indstillingen med maskinens primitive skalaer er mildt sagt bøvlet. Desuden skulle hjørnerne efterbearbejdes med en fil. Det havde været hurtigere at lave hele arbejdet i hånden.

Gavlene er ligeledes fremstillet af 1,5 mm plade og skillevæggene af 1 mm plade. Sider, gavle og skillevægge limes sammen, så de er i plan og i vinkel. Skillevæggene placeres efter opmærkning med en blød blyant på sidernes indvendige flader. Bunden af skillevæggene skal ligge 2 mm højere end bunden af sider og gavle. Siderne må gerne være 0,2 mm for lange før sammenlimningen; når limen er tør, slibes hjørnerne til.

Taget fremstilles også af 1,5 mm plade; formningen foregår som for vognsiderne. Det er vigtigt, at taget har sin rigtige form, inden det limes på sider, gavle og skillevægge, så limsamlingerne ikke belastes unødigt. Taget tildannes en smule større end vognkassens bredde og længde. Inden fastlimningen bør huller til olielamper osv. bores forsigtigt og med et fast underlag, så taget ikke deformeres. Mens limen tørrer, fastholdes taget med langsgående lister til at fordele trykket og en passende tung genstand ovenpå. Når samlingerne er helt tørre, slibes tagkanten. Mangler ved hjørner og tagkant udfyldes med spartelmasse, tørrer og efterslibes.

Herefter krummes og limes plastlister 2x0,5 mm på gavlenes tagkant, så listens øverste kant rager ca. 0,1 mm op over tagfladen. Listerne gøres lidt for lange. Når limen er tør slibes den overskydende længde af, og tilsvarende lister limes på vognsiderne. Når limen er tør slibes hjørnerne, og listernes overkant slibes i flugt med tagfladen. Kanterne rundes let.

Vandlisterne fremstilles af 1x1,2 mm lister, der opstår ved sammenlimning af 1x1 og 1x0,25 mm lister. Når limen er tør, skrabes listernes overside skrå med et skarpt knivsblad og slibes, mens listen holdes fast mod en stållineal.

Når vandlisterne er tildannet, skæres de af med lidt overlængde og tilpasses. Nemmest er det først at krumme listerne til gavlene og skære længden til, så de er ca. 1 mm for lange, og lime dem på. Den øverste kant af listen skal være 0,2 mm under tagfladens kant. Når limen er helt tør kan enderne slibes i plan med listerne 2x0,5 mm, som før blev limet på vognsiderne. Dernæst limes vandlister på siderne, ligeledes 0,2 mm under tagfladen og med ca. 1 mm overlængde. Når limen er helt tør, slibes enderne til, evt. mangler fyldes ud med spartelmasse, tørrer og efterslibes.

Vognkassebunden udføres aftagelig. Indvendigt i vognkassen langs gavlene limes 4x2 mm plastlister; afstanden til underkanten af gavlene skal være 2 mm. Til disse to lister fastskrues vognkassebunden, der udføres af sammenlimede messing- og plastplader med en samlet tykkelse på 2 mm, der netop passer imellem sider og gavle. Tykkelsen af messingpladen vælges således, at vognens samlede vægt bliver passende (se herom senere). På denne model har jeg anvendt 0,5 mm messingplade og 1,5 mm plastplade; 1+1 mm havde nok været bedre, da vogene er blevet en smule for let. Sammenlimningen sker med epoxylim; under hærdningen holdes delene sammenspændt. Det er en fordel at udføre plastpladen i overstørrelse, da pladerne let skrider ved sammenspændingen. Efter limningen skæres og slibes plastpladen til i de endelige mål.

Man kan også forsyne vognsiderne med indvendige forstærkningslister f. eks. 2x2 mm, der så bør være gennemgående. Jeg har ikke forsynet AD-vognen med sådanne lister men regner med at gøre det på den næste vogn. Fastgørelsen af vognkassebunden sker nemmest med 4 stk. undersænkede selvskærende skruer med 1-1,2 diameter nedefra (f. eks. miniurskruer). Undersænkede maskinskruer M1,2-M1,4 i gevindskårne huller kan også anvendes.

Vognsider og tag kan også udføres i 2 lag 0,75 mm plastplade, der limes sammen. Man skal dog være opmærksom på, at limen trænger tilstrækkeligt ind mellem pladerne. Vinduesåbningerne i sidernes to lag udskæres med forskellige mål inden limningen, så der opstår den beskrevne fals til vinduerne. Jeg har lavet en EE-vogn, der har lige vognsider, på denne måde. Det er muligt, at formningen kan ske ved sammenlimning med rigeligt flydende plastlim og tørring mellem formværktøjer, men jeg har ikke praktiske erfaringer med dette.

5. Detaljer på vognkassen

Vognkassens detaljer fremstilles af plast og messing og limes på.

Dæklister over pladesamlinger, hjørnelister, dørlister, kantlister om vinduesåbninger og sålbænke udføres af plastlister i passende dimensioner og limes på med flydende plastlim. "Evergreen"s mindste tykkelse på 0,25 mm er lidt i overkanten til dæklister m. v., så jeg skærer dem selv af 0,13 mm plade. Ventilationsriste over vinduerne i dørene laves af plastlister, der slibes skrå, stables ovenpå hindanden og limes fast øverst i vinduesåbningen (se AD-tegningen). Jeg mangler endnu at finde en nem metode til fremstilling af dæklister med korrekt tværsnit (som en fladpuldet hat med rund overgang til skyggen) - gode ideer efterlyses.

Nogle detaljer kan godt fremstilles i plast men er ikke så holdbare, så man bør overveje om detaljerne kan tåle håndtering. Jeg har f. eks. fremstillet dørhængslerne i plast, men vil nok lave dem i messing næste gang. Dørstoppere, dørhåndtag, låsehåndtag, beslag for dørlåse, håndbøjler, slutsignalholdere, skruebremseindretning, gavlplatform og stiger fremstilles af messing og limes på. De af delene, der på den færdige vogn skal stå i blank messing, limes dog først på efter færdigmaling af vognkassen.

I de fleste tilfælde monterer jeg imitationer af synlige bolteender på vognkassen. Det kan være i form af et stykke messingtråd, eller jeg bruger særlige bolteende-imitationer, der kan købes i USA (Walther's i Milwaukee: Terminal Hobby Shop, 5619 W. Florist Ave., P. O. Box 3039, Milwaukee, WI 53201-3039, USA). Jeg bruger mest Grandt Line nr. 5100 (0,51 mm firkantet møtrik med skive) og nr. 5135 (0,73 mm sekskantet møtrik uden skive), begge af plast. Den seneste pris er USD 1,75 for 175 hhv. 100 stk. plus omkostninger og moms - absolut overkommeligt. Der fås flere fabrikater og dimensioner - også støbt i messing, men de er en hel del dyrere. Hvis der kun skal bruges nogle få, og jeg ikke har en passende dimension på lager, drejer jeg nogle af messing og filer sekskant på, mens emnet sidder i drejebænken (se iøvrigt artiklen "Nagler og nitter" i Signalposten 1993 nr. 2, side 72-74).

Håndbøjler af rundjern laver jeg af 0,4 mm bronzetråd, der er nemmere at bearbejde og lodde end pianotråd, men stærkere end messingtråd. Der loddes små "ører" på, som fremstilles af 1x0,2 mm messingbånd. Først bores i en borelære parvist 0,4 mm huller med 0,7 mm afstand i strimlen. Derefter klippes den over, så der fremkom-mer ca. 2 mm lange stykker med to huller i.

Trådbøjlerne bukkes i et simpelt bukke-værktøj, for at håndbøjlerne skal blive ens. På hver ende af en trådbøjle sættes så et af de små stykker messingstrimmel, og sam-menlodningen foregår i et simpelt loddeværktøj.

Det består af et stykke træliste med et 0,4 mm hul, hvor den ene ende af trådbøjlen sættes i, et 1,1 mm tykt afstandsstykke af messing og en træklemme. Afstandsstykket anbringes mellem trælisten og trådbøjlen, trådbøjlen fastholdes af træklemmen og "øret" holdes mod trælisten med en spids træpind, mens der loddes. Efter lodningen files "ørerne" til, se figur 3. Trådbøjlens ender limes i borede huller i vognkassen; når limen er hærdet, bores boltehullet igennem og en bolteende-imitation af plast limes fast med cyanoacrylatlim.

Midterbefæstigelsen på de lange vandrette håndbøjler laver jeg som en drejet holder, se figur 4. Hullet bores i en simpel borelære, hvor holderens kugle fastholdes mellem to 1-2 mm messingplader, hvori der er boret 0,4 mm huller, og som styres med små tappe i forhold til hinanden. Hullerne undersænkes, så kuglen styres og fastholdes sikkert. Denne udførelse af midterbefæstigelsen er ganske vist ikke helt korrekt, men den er meget robust.

En slutsignalholder laves af to vinkelprofiler, der loddes sammen, som vist i figur 5. På denne måde kan der sættes slutsignalskiver eller -lygter i, hvis man har lyst til det - men sørg for, at limningen på vognsiden kan holde. Tagets detaljer udføres på samme måde: Vandlister af 0,5x0,5 mm plastliste, mens ringe og dæksler til olielamper og andre detaljer af messing. Dækslerne til de runde olielamper kan tages op, så jeg kan sætte lamper i, når jeg engang får støbt nogle.

Ved limning af detaljer af messing på en vognkasse af plast anvender jeg tyndtflydende cyanoacrylatlim. Det er vigtigt at afrense limfladerne godt inden limningen, og pas på ikke at bruge for meget lim. Jeg trykker en dråbe lim ud på et ikke-sugende underlag. Derfra tager jeg den nødvendige limmængde med et stykke 0,5 mm messingtråd, der er presset fladt i den ene ende. Den kan holde på en meget lille dråbe lim og bruges også til at fordele limen med.

Et af problemerne med cyanoacrylatlim er, at den hærder meget hurtigt. Det kan være svært at placere detaljerne rigtigt, inden limen er hærdet. For at undgå dette problem bruger jeg tit små styretappe af messingtråd eller bolteende-imitationer, der passer i borede huller i plasten. Drejede detaljer som dørstoppere og lignende forsynes på tilsvarende måde med et skaft. Hvis cyanoacrylatlimen hærder for hurtigt, bruger jeg i stedet hurtigthærdende epoxylim.

Vinduer fremstilles af klar polystyrenplade med tykkelse 0,13 eller 0,25 mm. Rammerne laves af plastlister, der limes på den klare plade inden udskæringen. Jeg laver en tegning af vinduet i korrekt størrelse og lægger pladen ovenpå, så er det nemt at få størrelse og vinkler rigtige.

En fidus er at lave flere vinduer under hinanden med de lodrette rammestykker gennemgående. Lim påføres fra rammens udvendige side, så ruden ikke ødelægges. Når det er tørt, skæres vinduerne forsigtigt ud og slibes let på kanterne, så de passer i vognsidens åbninger. Hvis åbningerne er forskellige, må vinduerne tilpasses individuelt.

Vinduesrammerne males forsigtigt og med tynde lag maling, så der ikke løber noget ud på ruden. Vinduerne monteres med en smule cyanoacrylatlim, når vognkassen er færdigmalet.

Jeg har dog planlagt at ætse AD-vognens vinduesrammer af tynd messingplade, der males inden de limes på den klare plastplade.

Sofaer og andre indvendige detaljer fremstilles af plast. De males og monteres ligesom vinduerne efter, at vognkassen er færdigmalet, og limes da fast til gavle og skillevægge. Jeg vælger kun at forsyne vognene med de indvendige detaljer, som man tydeligt kan se udefra.

6. Fastgørelsen til undervognen

Det betaler sig at planlægge, hvordan vognkassen og undervognen skal passe sammen og hvordan fastgørelsen skal være. På AD-vognen, hvor der ikke er stolper eller lignende, der styrer vognkassen i forhold til undervognen, har jeg anbragt to 1,5 mm styretappe i vognbunden. De passer så i huller i undervognens gennemgående plade. Fastgørelsen sker med 4 stk. kærvskruer med cylinderhoved M1,4, der skrues i gevindskårne huller i vognbunden.

På den virkelige vogn er der nogle dele, som er fastgjort til såvel vognkasse som undervogn. Her må man beslutte sig for, hvor og hvordan delene skal fastgøres, så vognkasse og undervogn stadig kan adskilles. Eksempler er vacuumbremserør og -koblinger (fastgøres på undervognen med undtagelse af nødbremsedelene, der fastgøres på vognkassen), skruebremsespindel (fastgøres på vognkassen, mens spindelens underste leje og trækstængerne fastgøres på undervognen) og gavlstiger (fastgøres på vognkassen, men styres af en lille tap, der går ned i konsoller på pufferplanken).

7. Om vognes vægt

I Dansk Model-Jernbane Klubs standarder for skala 0 er et krav om, at køretøjers vægt skal være mindst 125 g pr. aksel, dog mindst 100 g pr. aksel i bogier. I den amerikanske National Model Railroaders Association's anbefalede praksis for 1/4" skala (1:48) angives en vægt på 5 ounce plus 1 ounce pr. inch (engelsk tomme) længde af vognkassen (1 ounce = 28,35 g, 1 inch = 25,4 mm). Dette giver 142 g plus 1,12 g pr. mm vognkasselængde svarende til 376 g for AD-vognen og 302 g for en QD-vogn, altså en noget højere vægt end DMJK's krav.

Jeg synes, der er noget rigtigt i at gøre lange vogne tungere end korte. Bygger man vogne i plast, kniber det ofte med at opnå tilstrækkelig stor vognvægt. Dette opnår jeg som nævnt ved at lægge metalplader i vognkassens bund, udføre undervognen af metal, og hvis dette ikke er nok, at udføre undervognen med en tyk metalplade mellem længdedragerne.

Jeg regner med en vognvægt på 100 g plus 1 g pr. mm vognlængde målt over pufferne, dog mindst 125 g pr. aksel for to- og treakslede vogne og 100 g pr. aksel for bogievogne. Dette svarer til 336 g for en AD-vogn, 271 g for en QD-vogn og 250 g for en KC-vogn, hvilket jeg synes er passende. Hermed bliver vognene også tunge nok til, at bladfjedrene kommer til at virke nogenlunde rigtigt.

8. Om skæring af polystyrenplast

Tynde plader kan skæres med en skarp kniv eller skalpel. Snittet bliver pænest, hvis bladet er meget skarpt og ægvinklen er lille; derfor bruger jeg rigtige skalpeller til dette arbejde (kan købes i tegneudstyrsforretninger). Der skæres ad flere gange med et let tryk langs en stållineal.

Tykkere plader skæres ved med en skarp kniv at skære en ridse på pladens ene overflade og derefter brække den over en skarp kant. Plader på 2 mm eller tykkere ridses med fordel på begge sider, så bliver bruddet pænest - men ridserne skal ligge overfor hinanden. Til dette arbejde anvender jeg almindelige små hobbyknive med udskiftelige blade. Jeg plejer dog at slibe kanterne bagefter, så bliver limfugerne ensartede og limningerne trækker ikke så let skævt.

En sløv kniv eller skalpel er vanskelig at arbejde med og giver et dårligt resultat. Spar derfor ikke på bladene, men udskift dem når spidsen er knækket eller æggen ikke længere er skarp ved spidsen. Det er min erfaring, at det ikke kan betale sig at slibe brugte blade selv, de bliver ikke skarpe nok.

9. Om limning af polystyrenplast

Til limning af plastemner anvendes en flydende lim, der blot er et opløsningsmiddel, som trænger godt ind i limfugen og opløser plastdelenes flader tilstrækkeligt til at sikre en solid samling. Jeg har mest brugt Humbrol Poly Liquid, men jeg har nu købt en flaske etylacetat og det fungerer udmærket. Man må eksperimentere lidt og finde den lim, der passer ens temperament. Det kan måske være en fordel at anvende to forskellige lime alt efter hvilken grad af limfladernes opløsning, man ønsker.

Limfladerne skal være helt rene og slibes let inden limningen; slibestøvet fjernes med en blød pensel. Emnerne holdes sammen i den rigtige stilling, og limen påføres med en pensel. Penslens størrelse vælges efter den mængde lim, der skal bruges. Ved større emner kan anvendes en plastinjektionssprøjte med en tynd kanyle, hvis spids aht. brugerens sikkerhed er slebet af og afgratet.

Man skal dog være opmærksom på, at der i handelen også fås plader, stænger og profiler, der er fremstillet af lidt andre plastmaterialer, f. eks. af fabrikat "Plastruct" af ABS-plast. Nogle af disse plasttyper lader sig ikke eller kun dårligt lime med flydende lim til polystyren.

Det sker, at plane plader, der limes sammen, efter limningen kommer til at krumme, eller at samlingerne ikke er i vinkel. Dette kan især ske, hvis limfladerne ikke er nøjagtigt tilpassede, eller hvis man påfører større mængder lim end nødvendigt. Ved limning af vognkassens hovedsamlinger påfører jeg normalt limen udefra, så kan jeg bedre styre mængden af lim og kommer ikke til at smøre de indvendige flader til. Dette plejer at fungere rimeligt godt.

Jeg har været ude for plastplader, der krummede allerede inden udskæring og limning, og hvor problemet kun blev værre. Sådanne plader bør kasseres - og vær opmærksom på, at plader på lager bør opbevares liggende på et plant underlag, så de ikke bliver skæve, og beskyttes mod varme og direkte sollys.

10. Om varmformning af polystyrenplast

Ved opvarmning bliver plasten blød og kan formes.

I industrien kan varmformning med vakuum foregå ved, at en plastplade opspændes i en ramme, der er anbragt over et formværktøj. Rammen slutter lufttæt til formværktøjet. Plastpladen opvarmes af et elektrisk varmepanel; når plasten har nået den rette temperatur, suges luften i rummet mellem plastplade og formværktøj ud. Herved trykkes den bløde plast af atmosfærens tryk mod formværktøjet. Varmepanelet afbrydes, plast og formværktøj afkøler, og det formede emne kan tages ud af formværktøjet og rammen.

Denne fremgangsmåde kræver lidt forskelligt udstyr men skulle kunne anvendes også af hobbyfolk til fremstilling af mange ens emner, men jeg har ikke selv praktiske erfaringer dermed. Jeg har imidlertid brugt en primitiv varmformningsmetode, som kan anvendes til simple emner som buede vognsider og vogntage.

Jeg har fremstillet en form af træ (helst hårdt træ, f. eks. bøg). Denne træform har samme facon som vognsidens hhv. vogntagets indvendige flader og er lidt bredere og længere. En plastplade, der er 2 mm bredere og 10 mm længere end det færdige emne lægges ovenpå træformen. Især ved formning af vognsider bør træformen forsynes med tynde trælister, der styrer plastpladens placering. Ovenpå lægges en 0,3 mm plade af tinbronce (fjederbronce; hård eller halvhård messingplade kan formentlig også bruges); den bør være lidt større end plastpladen. Ved hjælp af klemmer og trælister eller særlige spændelister af træ holdes plastpladen og metalpladen fast mod træformen.

Dette lægges nu ind i en varm bageovn, der er stillet på en temperatur ca. 130°C, i en vis tid - måske 10-12 minutter. Pladen fjernes først fra værktøjet, når det er helt afkølet. Den rigtige temperatur og tid må man prøve sig frem med, blandt andet fordi bageovne ikke er ens. Hvis temperaturen er for lav eller tiden for kort, kan plastpladen ikke holde formen, men fjedrer tilbage. Hvis temperaturen er for høj eller tiden for lang, bliver plastpladen voldsomt deformeret eller tynd i kanterne, hvor den er fastspændt.

Jeg har i reglen oplevet, at plastpladen blev 1-2 mm kortere efter varmformningen. Derfor kan den endelige tildannelse og udskæring af vinduesåbninger først foretages efter varmformningen.

11. Om boring i polystyrenplast

Ved boring i plasten overophedes materialet let og bliver blødt. Derved ødelægges hulkanterne og hullets diameter bliver større end forventet.

For at undgå dette bør man anvende skarpe bor. Slibning af bor kan kun læres i praksis gennem øvelse, men en god hjælp er en beskrivelse af borets flader og vinkler samt skæremåde. Forsøg at finde en grundbog i spåntagende bearbejdning indenfor maskinteknik på biblioteket. Kontrol af borets slibning udføres bedst med en særlig slibelære. Kan man ikke selv slibe bor, bør man købe nye. Bor til plastarbejde bør opbevares og anvendes, så de ikke sløves. Det er en stor fordel at have et ekstra sæt bor med de størrelser, man har brug for, til plast alene.

Man kan bore med lav hastighed. Ved boring af små huller er dette endda en fordel; der kan anvendes en boremaskine med variabel hastighed (f. eks. miniboremaskine med variabel spændingsforsyning), en håndboremaskine eller en borholder til håndboring.

Endelig kan man anvende vand, sprit eller luft til at køle med. Vand alene kan få værktøj og maskiner til at ruste. Man kan bruge kølemiddel beregnet til bearbejdning af stål for at undgå rustproblemer, men det indeholder olie, og man må så rense emnerne grundigt bagefter. Sprit er udmærket, men bør for helbredets skyld kun bruges i små mængder og under god udluftning. Luftkøling kan bruges, men er ikke så effektivt som væskekøling, det er mest anvendeligt ved større huller. Der kræves desuden en kompressor.

12. Om slibning af polystyrenplast

Hvis plasten under slibning opvarmes, vil overfladen ødelægges. Al slibning skal derfor foregå ved lav hastighed og man må jævnligt kontrollere, at slibepapiret ikke sættes til med slibestøv. Maskinslibning bør undgås.

Jeg anvender gerne vandslibepapir korn 320, 500/600 og 1000. Grovere slibepapir end korn 320 synes jeg giver for dybe ridser, så det undgår jeg helst. Skal større materialemængder fjernes, foretrækker jeg at save, skære, høvle, file eller skrabe før slibningen. Der slibes tørt med rolige bevægelser, mens slibestøvet jævnligt fjernes. Når slibepapiret sættes til med slibestøv, udskiftes det. Der efterslibes med næste finere kornstørrelse til slibesporene fra den foregående slibning er helt væk; der afsluttes tilsvarende med korn 1000.

For at have helt styr på formen af emnet, limer jeg gerne slibepapiret fast på trælister eller træklodser, hvis størrelse passer til formålet. Pladekanter og lignende slibes ved at holde slibepapiret fast mod et plant og glat underlag og føre emnet hen over slibepapiret.

13. Modellens færdiggørelse

Min model mangler endnu nogle detaljer, bl. a. den elektriske vognbelysning. Fra ca. 1896 blev personvognene leveret med elbelysning med kabelmontage på tag og gavle samt lyskoblinger. Jernbanemuseet har desværre ikke kunnet hjælpe med oplysninger om detaljer ved disse installationer, så jeg må i gang med at studere tegninger og fotografier og foretage lidt kvalificeret gætteværk.

Derefter skal vognen males, stafferes og udstyres med påskrifter. Vinduerne og de detaljer, der skal stå i blank messing, monteres. Sofaer og gardiner skal fremstilles og monteres. Så først er vognen køreklar.

Ændringer:

2008-03-15: Opdateret til HTML 4.01 Strict.

2009-01-02: Typografi opdateret.