Fremstilling af hjulsæt i 1:45

af Erik Olsen

Indhold:

- Indledning

- Hjulstandarder

- Hjultyper

- Fremgangsmåde

- Værktøj

- Måling på hjul og hjulsæt

- Tolerancer og pasninger

- Materialer

- Fremstilling af helhjul

- Fremstilling af hjulskiver

- Fremstilling af hjulstjerner

- Fremstilling af hjulringe

- Samling af hjulringe og hjulskiver/hjulstjerner

- Færdigbearbejdning af nav på loddede skivehjul

- Udvendig drejning af hjul

- Fremstilling af isolationsbøsninger

- Fremstilling af aksler

- Samling af hjulsæt

- Kontrol og opretning af hjulsæt

1. Indledning

Der kan være flere grunde til selv at fremstille sine modelhjulsæt. For mit vedkommende fordi jeg bygger i Proto:45 hvor også hjulene er i målforholdet 1:45, i modsætning til NEM hvor hjulbredde og flangehøjde typisk er mindst 50 % for store, flangetykkelsen endda 90 % for stor. En anden grund er at udvalget af færdige hjulsæt i skala 0 er ret lille, og kvalitetshjulsæt er dyre. Ved selv at lave dem får jeg netop den rigtige type hjul til mine modeller.

2. Hjulstandarder

Den hjulstandard de fleste danske modelbyggere anvender, er formentlig NEM 310/311 hvis mål for 32 mm sporvidde er gengivet i figur 1 og 2. Der tillades iht. NEM 311.1 en laveste flangehøjde på 0,8 mm; det anbefales i DMJKs standardblade at bruge mindst 1 mm. Højere flanger er kun nødvendige hvis man kører med lange toakslede vogne med stift akselophæng.

Man skal være opmærksom på NEM-hjulenes store bredde (min 4,7 mm) og den lille afstand mellem hjulenes bagsider (min 28,4 mm). På vogne giver disse mål sjældent problemer, men på lokomotiver kan det være fristene at ændre dem fordi hjulene fylder meget. Men pas på; hvis hjulbredden er under 4,4 mm kan hjulet falde ned i sporrillen mellem vingeskinnerne lige før krydsningsspidsen i skinnekrydsninger. Hvis man sikrer at sporrillen mellem krydsningsspids og vingeskinne ikke overstiger 2,0 mm, kan man reducere hjulbredden til 4,2-4,3 mm. Den lille afstand mellem hjulenes bagsider kan nok forøges til 28,8 mm hvis flangetykkelsen samtidig reduceres til 1,1 mm (føringsmålet maks. 29,9 mm). Meget nærmere virkeligheden kommer man ikke på NEM spor.

En anden interessant hjulstandard er Proto:45 som er baseret på DSBs og UICs hjulmål, og udført i rigtigt målforhold. Hjulprofilet er forenklet i forhold til de profiler der nu anvendes, og svarer til et profil som anvendtes indtil ca. 1920, se figur 3. Det er fuldt tilstrækkeligt til modelbrug og lettere at fremstille end nyere hjulprofiler. Standard for vognhjulsæt er vist i figur 4. Det skal bemærkes at Proto:45 ikke er en officielt anerkendt standard.

Man kunne forestille sig anvendt hjulprofil efter NMRA RP25 code 110 (dette profil anvendes i H0). Det har næsten den rigtige bredde, men flangen 0,78 mm tyk, målt som i Proto:45, hvilket er 0,05-0,10 mm for meget. Man kan dog godt anvende de RP25-drejestål, som fås i handelen, til bearbejdning af hjulene, men blot reducere flangetykkelsen med 0,05-0,10 mm i forhold til NMRA RP25 code 110. Jeg foretrækker dog den i figur 3 viste flangevinkel på 60° da den giver bedre løbesikkerhed. Bemærk at hjuldiameteren, ganske som ved forbilledet, måles i løbecirklens plan beliggende 1,56 mm fra hjulets bagside.

Den tyske forening "FREMO" har udarbejdet en hjulstandard som kaldes Spur-0pur, men som af uforklarlige årsager afviger fra UICs mål divideret med 45, blandt andet anvendes en afstand mellem hjulenes bagsider på 29,9 mm mod det korrekte på 30,22 mm. Det skyldes at man har valgt at tillade flangetykkelser på op til 1 mm. Hvorfor man har truffet dette valg, forstår jeg ikke, for man mister nogle af fordelene ved at arbejde i eksakt skala, bl. a. muligheden for korrekt rammebredde på lokomotiver. Spur-0pur er heller ikke en officielt anerkendt standard.

3. Hjultyper

Der har været anvendt følgende hovedtyper af hjulsæt på dansk materiel:

- Driv- og kobbelhjulsæt med udvendige driv- og kobbeltappe (lokomotivhjulsæt)

- Hjulsæt med indvendige lejer (driv- og løbehjulsæt og en enkelt type vognhjulsæt)

- Hjulsæt med udvendige lejer (driv-, løbe-, tender- og vognhjulsæt)

Driv- og kobbelhjulsæt med udvendige driv- og kobbeltappe er almindeligvis fremstillet med egerhjul. Andre hjulsæt kan være fremstillet med skivehjul, egerhjul (et antal enkelteger) eller stjernehjul (et antal dobbelteger). Stjernehjul anvendes kun til vognhjulsæt.

Ved fremstillingen af modelhjulsættene må tages hensyn til om de to hjul skal være elektrisk isolerede fra hinanden. Isoleringen kan ske ved navisolering (isolationsbøsning mellem aksel og nav) eller ved ringisolering (isolationsring mellem hjulfælg og hjulring). Sidstnævnte metode anvendes oftest ved driv- og kobbelhjulsæt med udvendige driv- og kobbeltappe (til damplokomotiver med udvendige cylindre) fordi der ellers sker kortslutning gennem drivstængerne, medmindre cylindrene og styringsophænget er isoleret.

4. Fremgangsmåde

Jeg fremstiller almindeligvis hjulsæt på følgende måde:

- Hjulene fremstilles og samles uden afdrejning af løbeflade og flange; udvendigt mål er diameter over flangetoppene plus et tillæg på 0,2 mm

- Løbeflader og flanger drejes og pudses

- Aksler og isolationsbøsninger drejes

- Hjulsættene samles og kontrolleres

Man kan også vælge at straks afdreje hjulringene færdigt på siderne og udvendigt, men det stiller større krav til samling af hjulene så de løber korrekt.

5. Værktøj

Som et af de få områder indenfor bygning af modeller af jernbanemateriel, kræver fremstilling af hjul at man har en drejebænk til rådighed. Fremstilling af stjerne- og egerhjul kræver desuden at man har adgang til en fræsemaskine og et delehoved eller kan fræse delene i drejebænken, medmindre man da anvender støbte hjulstjerner eller bygger sine hjulstjerner op af enkeltdele. Sidstnævnte kan lade sig gøre, mit første vogn havde stjernehjulsæt fremstillet på denne måde; men metoden er tidskrævende hvis resultatet skal blive godt.

Drejebænken bør være rimeligt stiv. Jeg har drejet vognhjulsæt på min ca. 30 år gamle Emco Unimat SL 1000, men det var en nervepirrende oplevelse. Det krævede desuden nogen efterbearbejdning af løbeflade og flange med fil og smergellærred, og Unimaten var ubrugelig til samling af hjulsættene; det kan ikke anbefales. De hobbydrejebænke der er på markedet i dag, f. eks. Emco Unimat 4 og Proxxon PD 230/E, er stivere og af bedre kvalitet, og vil formentlig kunne klare opgaven. En forudsætning er dog at drejebænken er udstyret med en forsætterslæde der kan stilles i løbefladens vinkel, dvs. 3,0-3,5°.

Hvis man har adgang til en større og stivere drejebænk end de mindre hobbybænke, er det muligt at dreje løbefladen og flangens yderside med faconstål. Jeg har en østtysk fremstillet Hobbymat MD65 drejebænk hvorpå jeg kan dreje hjul på denne måde. Jeg vil mene at de større Emco og Proxxon maskiner samt Myford, Boxford og tilsvarende kan. Jeg har købt en ny Cowells 90ME drejebænk som også kan klare opgaven når det er mindre hjul; selvom den er på størrelse med en Unimat 4, er den særdeles solidt bygget. Metoden er hurtigere end at bruge forsætterslæden, og er især velegnet ved seriefremstilling.

Fræsemaskinen behøver ikke være en kostbar udgave, her klarer jeg mig endnu med min Emco Unimat SL 1000. Det vil sige at enhver hobbymaskine til metalbearbejdning med fræseudrustning og delehoved som udmærket kan være hjemmelavet, vil kunne anvendes. Det er også muligt at fræse på drejebænken, som med et hjemmelavet delehoved vil kunne klare opgaven.

Hjulfremstilling stiller også krav til måleværktøjet. Til mange af måleopgaverne er en 150 mm skydelære af god kvalitet, f. eks. Mitutoyo, tilstrækkelig. Ved fremstilling af hjulstjerner, isolationsbøsninger og aksler får man brug for en mikrometerbue 0-25 mm og evt. 25-50 mm (til udvendig måling). Indvendige diametre som navudboring og hjulringens udboring kan ikke måles præcist nok med skydelæren; den bedste løsning er at dreje små prøvedorne af stål som anvendes til kontrol af hullerne. Prøvedorne fremstilles med en godside (mindste diameter) og en fejlside (største diameter); godsiden skal kunne gå i hullet, men fejlsiden må ikke.

6. Måling på hjul og hjulsæt

Hjulenes løbeflader og flanger er vanskelige at måle på fordi fladerne er koniske og overgangene rundede. Man kan dog selv fremstille nogle enkle hjælpeværktøjer som gør målingen mere sikker.

Figur 5 viser et hjælpeværktøj til måling af hjuldiameter, en skive med en inddrejning hvori hjulet lægges med bagsiden nedad. Skydelærens målekæber lægges mod skivens endeflade; inddrejningens dybde bestemmer den afstand fra hjulets bagside hvor målingen sker.

Figur 6 viser en metode til måling af flangetykkelsen hvor et mellemlæg af tykkelsen P fastholdes mellem hjulets løbeflade og skydelærens ene målekæbe. Det er nemmest at udføre målingen hvis man limer mellemlægget fast til målekæben i den viste afstand.

Flangehøjden kontrolleres bedst ved at måle diameteren over flangetoppene, fratrække løbefladens diameter og dividere med 2.

Afstanden mellem hjulenes bagsider kan måles med skydelærens målevinger, men det er ikke helt nemt. Man kan fremstille måleklodser af 6-10 mm automatstål hvis endeflader afdrejes plant, til kontrol af dette mål. Længden skal svare til mindstemålet (28,4 mm efter NEM 310 og 30,15 mm i Proto:45). Desuden fremstilles en måleklods med længde svarende til størstemålet (NEM 310 angiver intet størstemål, men 28,55 mm anbefales, og 30,29 mm i Proto:45). Den korteste skal kunne gå mellem hjulene, den længste må ikke.

7. Tolerancer og pasninger

Tolerancen på et mål er de afvigelser fra det nominelle mål som tillades ved bearbejdningen. I industrien anvendes et ISO-standardiseret system af tolerancer. Et hul kan have betegnelsen 3H7; det betyder at den nominelle diameter er 3 mm, H (stort bogstav) betyder at det er et indvendigt mål med grundafvigelsen 0, og 7 betyder toleranceområdets størrelse (arbejdsgraden, her +0,010 mm). Tilsvarende anvendes for udvendige mål (aksler) tolerancer med små bogstaver. Der skal ikke nærmere redegøres for ISO-tolerancesystemet, blot skal det nævnes at en standardrival bearbejder et hul til tolerancen H7, og at centerless slebne aksler fås med tolerancerne h7 og h8 (f. eks. 3h7 = 3 0/-0,010 mm).

Som en rettesnor angives ISO-arbejdsgradernes størrelse i mm:

| diameter | IT5 | IT6 | IT7 | IT8 | IT9 | IT10 | IT11 |

| 0-3 | 0,004 | 0,006 | 0,010 | 0,014 | 0,025 | 0,040 | 0,060 |

| (3)-6 | 0,005 | 0,008 | 0,012 | 0,018 | 0,030 | 0,048 | 0,075 |

| (6)-10 | 0,006 | 0,009 | 0,015 | 0,022 | 0,036 | 0,056 | 0,090 |

| (10)-18 | 0,008 | 0,011 | 0,018 | 0,027 | 0,043 | 0,070 | 0,110 |

| (18)-30 | 0,009 | 0,013 | 0,021 | 0,033 | 0,052 | 0,084 | 0,130 |

| (30)-50 | 0,011 | 0,016 | 0,025 | 0,039 | 0,062 | 0,100 | 0,160 |

5-6. arbejdsgrad betragtes ved maskinbearbejdning almindeligvis som fine tolerancer, 7-9. arbejdsgrad som almindelige og 10-11. arbejdsgrad som grove.

En anden måde at angive tolerancer på er at skrive det nominelle mål, efterfulgt af de målafvigelser som tillades. Målafvigelser skrives på tegningen over hinanden med max-afvigelsen øverst og min-afvigelsen nederst; ved afvigelsen 0 anvendes ikke fortegn. Der anvendes samme skrifthøjde som den øvrige målsætning. Et eksempel er 3 +0,01/0 som betyder at målet skal ligge mellem 3,01 og 3,00 mm.

Jo grovere tolerancer man anvender, des nemmere er fremstillingen. Til gengæld øges risikoen for at delene ikke passer korrekt sammen. Hvordan to dele passer sammen, dvs. hvor stort spillerummet mellem delene er, kaldes pasningen. Pasninger inddeles efter deres karakter i løbepasninger, sugepasninger, drivpasninger og prespasninger. Ved løbe- og sugepasninger er der et positivt spillerum (luft) mellem delene; ved driv- og prespasninger er der negativt spillerum, dvs. at akslen er større end hullet (overmål).

Ved driv- og prespasninger hvor emnerne presses ind i hinanden, deformeres materialerne elastisk og overfladerne glattes. Hvor stort overmålet skal være, afhænger af diameteren og materialernes elasticitet samt overfladeruheden. Ved lille diameter og materialer som stål og messing anvendes et lille overmål, ved stor diameter og materialer som plast anvendes et større overmål.

Ved de forskellige pasningstyper på emner af stål eller messing kan anvendes flg. spillerum og overmål (negative tal) i mm:

| diameter | løbepasning | sugepasning | drivpasning | prespasning |

| 0-3 | 0,006 til 0,026 | -0,003 til 0,013 | -0,008 til 0,008 | -0,016 til 0 |

| (3)-6 | 0,010 til 0,034 | -0,004 til 0,016 | -0,012 til 0,008 | -0,023 til -0,003 |

| (6)-10 | 0,013 til 0,043 | -0,005 til 0,020 | -0,015 til 0,009 | -0,028 til -0,004 |

| (10)-18 | 0,016 til 0,052 | -0,006 til 0,024 | -0,018 til 0,011 | -0,034 til -0,005 |

| (18)-30 | 0,020 til 0,062 | -0,007 til 0,027 | -0,021 til 0,013 | -0,041 til -0,007 |

| (30)-50 | 0,025 til 0,075 | -0,008 til 0,033 | -0,025 til 0,016 | -0,050 til -0,009 |

Ved plastmaterialer må såvel spillerum som overmål øges i forhold til ovennævnte. Som eksempel kan nævnes at jeg på en isolationsbøsning med diametrene 2 og 4 mm borer hullet med et nyt skarpt bor af god kvalitet som er godt centreret; herved opnås at huldiameteren bliver meget tæt på 2 mm. Yderdiameteren drejes 4,04-4,05 mm. Akslen udføres 1,99-2,00 mm, og navudboringen udføres med rival 4H7, dvs. 4,000-4,012 mm. Ved samlingen presses bøsningen pga. sin store yderdiameter stærkt sammen, sådan at bøsningshullet presses sammen omkring akslen.

8. Materialer

Til hjulringe anvender jeg automatstål. Det har naturligvis den ulempe at det kan ruste i fugtige omgivelser, men som jeg opbevarer mine modeller, tørt og ved 18-22 °C, er der ingen problemer. Hvis man kører udendørs, eller anlægget er placeret i fugtige omgivelser som en kælder, kan man bruge nysølv (er vanskeligere at skaffe og noget dyrere end messing og automatstål), messing eller automatstål som fornikles efter fremstillingen, eller rustfast stål.

Jeg bryder mig ikke selv om ubehandlede messinghjul, og vil gerne have en blank løbeflade, men messing som bruneres efter fremstillingen vil kunne anvendes. Rustfast stål er generelt vanskeligt at bearbejde, men der fås dog automatkvaliteter som er anvendelige. Man bør kun bruge rustfast stål hvis man har en egnet drejebænk til rådighed (stor stivhed).

Til hjulstjerner anvender jeg messing hvis de skal fremstilles fra grunden, eller hjulstjerner støbt i hvidtmetal. Jeg har fået støbt en antal hjulstjerner til vognhjul hos Tikøb Støberi efter mine egne mastermodeller, de er mindre tidskrævende at anvende, og hvidtmetallet er absolut stærkt nok til formålet. Jeg har engang spurgt den professionelle engelske modelbygger Victor Green herom; han fortalte at han ofte bruger hvidtmetal til lokomotivhjulstjerner, men altid med hjulringe af stål.

Jeg anvender altid stål til aksler. Blankt automatstål er velegnet til tender- og vognhjulsæt; det er lettere at bearbejde end meterstål, og da jeg drejer akselenderne ned betyder den trukne overflade intet. Til lokomotivhjulsæt anvender jeg normalt meterstål som er centerless slebet.

Til isolationsbøsninger anvender jeg polyacetal (f. eks. Delrin). Der findes flere typer som er lidt forskellige at arbejde med, det anbefales at bruge en stiv type. Polyamid 6 med glasfyldning eller en lamineret fenolplast som Etronit eller Etronax kan også anvendes.

9. Fremstilling af helhjul

Helhjul er de nemmeste at fremstille hvis de drejes af et stykke automatstål eller messing. Figur 7, 8 og 9 viser hjulsæt med helhjul (navisoleret NEM 310/311 med aksel efter NEM 313, uisoleret NEM 310/311 med aksel efter DMJK standard hhv. navisoleret Proto:45). Støbte hjul kan bearbejdes på tilsvarende måde. Fremgangsmåden er følgende (hver operation færdiggøres på alle emner før man går videre til næste operation; emnerne afgrates efter hver operation):

- Et antal emner afskæres med koldsav eller nedstryger eller afstikkes på drejebænken. Diameteren bør være 0,5-1 mm større end færdig yderdiameter. Hvis man bruger koldsav eller afstikning kan bredden være 0,5-1 mm større end færdig bredde, med nedstryger bliver snittet ikke så nøjagtigt og emnebredden må forøges passende.

- Emnet opspændes i centrerpatronen så yderligt som muligt og rettes op. Endefladen afdrejes rent, og yderdiameteren afdrejes til diameter over flangetoppene plus 0,2 mm; navet forbores med centrerbor eller et lille spidsbor, bores 0,1 mm under færdigmål og rives til færdigmål (i samme opspænding).

- Emnet opspændes i centrerpatron med bløde bakker; den anden endeflade afdrejes (der tages hensyn til evt. forskel på nav- og hjulringsbredde).

- Emnet opspændes i centrerpatron med bløde bakker med forsiden udad, indstikning mellem nav og hjulring udføres.

- Emnet opspændes i centrerpatron med bløde bakker med bagsiden udad, indstikning mellem nav og hjulring udføres (kan evt. udelades).

Hjulenes navudboring kan fremstilles med rival (H7 tolerance) hvis der anvendes isolationsbøsning. Skal hjulet monteres direkte på akslen, må man sikre sig en rimelig prespasning; ved lokomotivhjul skal navboringen udføres med undermål (med udboringsstål eller rival med reduceret diameter, f. eks. 3,98H7 til en 4 mm slebet stålaksel).

Hvis man drejer akslen færdig på mål, kan man vælge at rive navudboringen med en standardrival, f. eks. 4H7, og dreje akslen med overmål, f. eks. 4 +0,02/+0,01. Har prespasningen ikke så stort overmål som den egentlig skulle for at hjulet sidder ordentligt fast på akslen, kan man ved samlingen bruge lidt Loctite 603 (kun metal mod metal). Der må dog ikke være egentligt spillerum da hjulet ellers vil komme til at kaste.

10. Fremstilling af hjulskiver

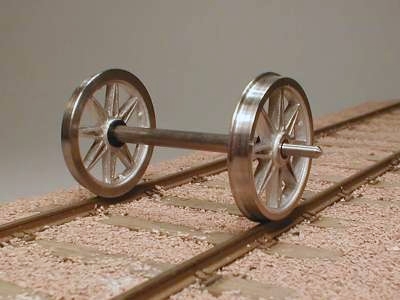

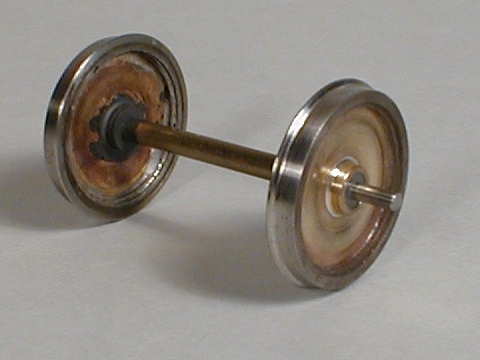

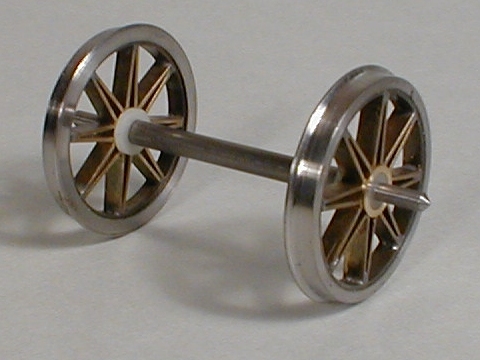

Skivehjul med valset hjulkrop hvor forsiden ikke er plan, kan nok drejes som beskrevet i foregående afsnit, men vil normalt kræve at der anvendes et faconstål til indstikningen. Det er lettere at udføre hjulskiven af messingplade som presses i facon mellem drejede matricer, og samle hjulring, hjulskive og nav ved lodning. Foto 2 og figur 10 viser et færdigt Proto:45 hjulsæt, og figur 11 matricer med en hjulskive. Navet færdigdrejes efter lodningen.

Presseværktøjet drejes af stål eller messing og forsynes med udboringer for en løs dorn med diameter svarende til navets yderdiameter. Hjulskivens facon tegnes op i stor størrelse, f. eks. blot den ene halvdel i 20:1, på et stykke millimeterpapir, så man kan se hvordan drejestålet skal flyttes ved "at tælle firkanter". Der benyttes et rundingsstål med næserunding så overfladerne bliver så glatte som muligt.

Et antal skiver udskæres med lidt overmål af blød messingplade; anvendes 0,5 mm plade, kan halvhård dog anvendes. Hullerne bores med navets mål (her 5,6 mm), og skiverne spændes på en dorn og drejes af ca. 0,5 mm over færdig diameter. Skiverne presses herefter en ad gangen mellem matricerne idet der anvendes en cylindrisk dorn som styrer matricer og skive. Efter presningen afdrejes skiverne på færdigmål.

11. Fremstilling af hjulstjerner

Figur 12 viser et navisoleret stjernehjulsæt efter NEM 310/311 med aksel efter NEM 313, figur 13 viser det drejede emne og det fræsede emne til hjulstjernen.

Først drejes emnerne således:

- Et antal emner afskæres med koldsav eller nedstryger eller afstikkes på drejebænken. Diameteren bør være 0,5-1 mm større end færdig diameter. Hvis man bruger koldsav eller afstikning kan bredden være 0,5-1 mm større end færdig bredde, med nedstryger bliver snittet ikke så nøjagtigt og emnebredden må forøges passende.

- Emnet opspændes i centrerpatronen så yderligt som muligt og rettes op. Endefladen afdrejes rent, yderdiameteren afdrejes; navet forbores med centrerbor eller et lille spidsbor, bores 0,1 mm under færdigmål og rives til færdigmål (i samme opspænding).

- Emnet opspændes i centrerpatron med bløde bakker; den anden endeflade og navet afdrejes.

Hjulstjernens navudboring kan fremstilles med rival (H7 tolerance) hvis der anvendes isolationsbøsning. Skal hjulet monteres direkte på akslen, må man sikre sig en rimelig prespasning; ved lokomotivhjul skal navboringen udføres med undermål (med udboringsstål eller rival med reduceret diameter, f. eks. 3,98H7 til en 4 mm slebet stålaksel). Hjulstjernens yderdiameter bør udføres med omhu da den skal passe rimeligt godt i hjulringen, de skal gerne kunne samles ved et let pres med fingrene.

Ved fræsningen skal emnet opspændes på en dorn i delehovedet, se figur 14. Det kan være en fordel at opspænde og fræse flere emner samtidig som vist, f. eks. 2 emner med de plane flader vendt mod hinanden. Fastspænding kan ske med en kærvskrue; pas på at hovedet ikke er større end at fræserne går fri. Deleskiven skal have et antal delinger som passer med antallet af eger, og delehovedets spindel skal kunne fastspændes eller låses mens der fræses.

Ved fræsning af egerhjul kan anvendes to savbladsfræsere med en afstandsring imellem sådan at egerne fræses på begge sider samtidig. Fræserne opspændes på en dorn som fastgøres på maskinens spindelnæse eller i en spændetang, til nød i en borepatron. Tykkelsen af afstandsringen tilpasses så den fræsede egers tykkelse bliver korrekt. Fræsernes tykkelse kan være 0,3-0,5 mm. Ved fræsning af stjernehjul anvendes på samme måde tre savbladsfræsere, f. eks. med tykkelse 0,3-1,0-0,3 mm. Ved fræsning af driv- og kobbelhjul med udvendig driv- og kobbeltappe kan man ikke fræse begge sider samtidig da snitdybden er forskellig omkring driv- og kobbeltappene. Her må man altså fræse med blot en fræser.

Snitdybden beregnes eller måles på tegningen fra den udvendige overflade til snittets bund. Husk at der ved egerhjul skal stå lidt materiale tilbage til rundinger mellem egerne. For driv- og kobbelhjul beregnes eller måles altså en snitdybde for hvert enkelt snit omkring driv- eller kobbeltappen.

Når emner og fræsere er opspændt indstilles fræserne i korrekt centerhøjde, og emnerne føres ind så fræserne netop rører emnernes udvendige flade. Herefter køres emnet fri af fræserne, og emnet flyttes ind svarende til den beregnede snitdybde. Hvert snit køres igennem med en jævn og ikke for stor tilspænding, og delehovedet drejes den rigtige vinkel mellem hvert snit. Efter fræsningen afgrates emnerne, og evt. rundinger files. Ved stjernehjul bøjes de to dele af dobbeltegerne forsigtigt med en fladtang mod hinanden så enderne mødes.

Driv- og kobbelhjul med udvendige driv- og kobbeltappe er navet udformet med sæde for tappene som der må tages hensyn til ved fræsningen. Ofte må man lodde et tildannet stykke plade på for at denne del af navet får den rigtige tykkelse. Ved ringisolerede hjulsæt loddes hjulstjerne sammen med en evt. kontravægt i en tynd fælg af messing. Kontravægten kan enten fremstilles massiv eller som en plade der anbringes udenpå hjulet, og efterfølgende fyldes med f. eks. Plastic Padding.

Når hjulet er loddet sammen kan kanterne af egerne rundes og afpudses, et ganske omfattende arbejde som foretages med små skrabere, fil og smergellærred. Skraberne fremstilles af meterstål som tilfiles, hærdes, anløbes og efterfølgende finslibes. Læg mærke til at egerne på ældre lokomotivhjul har rektangulært tværsnit, mens nyere har eliptisk tværsnit. Endelig bores og rives hullet til driv- eller kobbeltappen ved hjælp af en borelære med en dorn som passer i navhullet. På denne måde er man sikker på at afstanden bliver den samme på alle hjul på et lokomotiv.

Hjulstjerner til stjernehjul kan også fremstilles uden fræsning. Fælg og nav drejes af messing med 0,5 mm større bredde end færdigmålet, og der udskæres 16 små egerstykker af 0,5 mm messingplade (helst gravørkvalitet) med en længde svarende til afstanden mellem fælg og nav plus 0,05-0,10 mm, og en bredde svarende til fælgens. En loddelære drejes af et rimeligt varmebestandigt materiale, f. eks. et papirlamineret fenolplast (Etronit), sådan at fælg og nav styres rigtigt i forhold til hinanden.

Fælgen og navet lægges ned i loddelæren, og egerstykkerne placeres forsigtigt og trykkes på plads. Når det sidste egerstykke lægges på plads, skal delene sidde let i spænd. Kan det sidste egerstykke ikke komme på plads, tages alle stykkerne op og rejfes lidt på alle kanter mod fælg og nav. Når delene ligger på plads og er rettet til, loddes egerne til fælg og nav med netop så meget lod at der dannes en lille runding mellem delene.

Derefter drejes fælg, eger og nav til så den rigtige profil fremkommer, og delene afgrates omhyggeligt. Har man anvendt messingplade af gravørkvalitet, går drejning og afgratning lettest; almindelig halvhård messingplade er noget sejere og vanskeligere at arbejde med her.

12. Fremstilling af hjulringe

Figur 15 viser en hjulring til stjernehjulsættet i figur 12.

Emnerne skrubbearbejdes først. Har man mulighed for det, er den enkleste måde at bore hullet til ca. 1 mm undermål og afstikke emnet på en lidt større drejebænk. Det bedste resultat opnås hvis hjulringene sletdrejes i nyudborede bløde bakker i centrerpatronen. En operation udføres på alle emner inden man går videre til næste; der afgrates efter hver operation. Følgende fremgangsmåde anvendes ved hjulringe til hjul med presset hjulskive eller fræset hjulstjerne:

- Udvendig diameter sletdrejes med 0,2 mm overmål, endefladen sletdrejes.

- Emnet opspændes med den slettede endeflade indad, og den anden endeflade sletdrejes til færdig bredde.

- Hullet udbores til færdigt mål (kontrolleres efter en dertil fremstillet prøvedorn af stål).

- En reces drejes til markering af hjulfælgen på den udvendige eller begge sider.

Den sidste operation udelades hvis hjulringen skal bruges til hjul med støbt hjulstjerne eller ringisolerede hjul. Hjulringens inderdiameter bør udføres med omhu da den skal passe rimeligt godt på hjulstjernen, de skal gerne kunne samles ved et let pres så delene ikke deformeres.

Man kan vælge at færdigdreje hjulringene udvendigt straks, det stiller dog større krav til samling af hjulene for at de kommer til at løbe korrekt.

13. Samling af hjulringe og hjulskiver/hjulstjerner

Navisolerede og uisolerede hjul med fræste hjulstjerner samles ved lodning. Inden sammenlodning må delene fikseres i den rigtige stilling på et varmebestandigt underlag. Hvis hjulstjernens og hjulringens bagsider ligger i samme plan, lægges delene direkte på underlaget; er der en afstand, må man lægge en skive af rigtig tykkelse under hjulstjernen. Skiven må ikke være for stor da den så kan loddes sammen med hjulstjernen. Den kan evt. fremstilles af stål som anløbes længe for at opbygge et oxidlag som gør at loddet ikke binder. Ved skivehjul med formpresset hjulkrop ilægges og loddes også et skrubbearbejdet nav af messing; navet færdigbearbejdes senere.

Delene loddes med almindeligt tinlod (gerne som tynd tråd uden flusfyldning) og flydende flusmiddel (loddevand) som er lettere at fjerne ved den efterfølgende rensning. Til opvarmning anvendes bedst en lille gasbrænder. Lodningerne kontrolleres og efterloddes om nødvendigt; der skal gerne ligge en lille runding af lod mellem eger og fælg. Husk grundig rengøring af delene bagefter.

Hjulstjerner til ringisolerede hjul loddes på tilsvarende måde i en tynd hjulfælg af messing. Hjulstjerne/fælg og hjulring samles med epoxylim. Mellem hjulfælg og hjulring lægges et tyndt strimmel plast; 0,13 mm polystyrenplastplade er udmærket. Diametrene skal passe sådan at når delene samles med plaststrimlen imellem, kan de presses sammen med fingrene uden mærkbart spillerum. Strimlen som bør være lidt bredere end hjulringen, afskæres på korrekt længde og afgrates, evt. må man prøve sig frem; der bør ikke være synlig afstand mellem enderne efter samlingen. Der påføres en sparsom mængde lim på alle flader, og delene samles og fikseres i den rigtige stilling. Det letteste er hvis fælg og hjulring ligger i samme plan.

Når limen er hærdet, afrenses overskydende lim, og plaststrimlens bredde skæres til. Man kan med fordel dreje en lille smule af fælgens og hjulringens sider, så kan samlingen slet ikke ses; det vil sige at hjulring og fælg fra start fremstilles med 0,2-0,5 mm større bredde.

Støbte hjulstjerner fremstilles med en tykkere fælg end normalt og 0,2-0,5 mm større bredde af fælg og hjulring. Efter bearbejdning af hjulstjernens yderdiameter samles den med hjulringen (suge- eller drivpasning) med Loctite 603. Efter hærdning drejes begge sider af hjulring og fælg samt navets endeflader, og navet bores.

14. Færdigbearbejdning af nav på loddede skivehjul

Hjulet opspændes på hjulringen med bagsiden udad i bløde bakker i centrerpatronen. Navets endeflade sletdrejes og den udvendige kant rundes. Hullet forbores med centrerbor og bores 0,1 mm under færdigmål; hullet rives til færdigmål og afgrates. Hjulet vendes, den anden endeflade sletdrejes, rundes og afgrates.

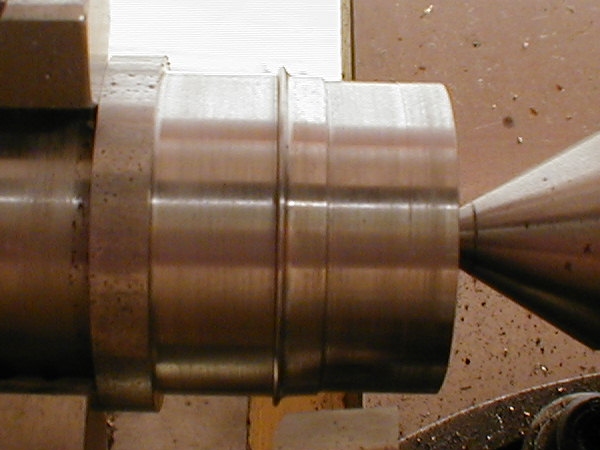

15. Udvendig drejning af hjul

Hjulet skal opspændes sikkert så navudboringen løber og den udvendige diameter er helt fri. Opspændingen sker med forsiden udad på en dorn med diameter svarende til navudboringen, og en anlægsflade mod siden af hjulringen. Anlægsfladens diameter skal være ca. 0,5 mm mindre end hjulets løbecirkeldiameter. Hjulet fastholdes af en tilsvarende skive som styres på dornen, og fastspændes med en rullepinol i pinoldokken. Fladerne drejes fri så man er sikker på at de kun ligger an mod hjulringen, og nav samt evt. krumtapslag og kontravægt går fri. I figur 16 er vist en typisk opspænding.

Dornen drejes af et stykke automatstål som opspændes sikkert i centrerpatronen, eller man kan fremstille en dorn som passer på drejebænkens spindelnæse. Vælger man at færdigdreje hjulringene inden hjulene samles, drejes en tilsvarende dorn der styrer hjulringenes indvendige diameter.

Der er 3 måder at bearbejde hjulprofilet på:

- Med et faconstål som bearbejder profilet i en operation

- Med to faconstål og traditionelle stål som bearbejder profilet i 6 operationer

- Med traditionelle stål som bearbejder profilet i 7 operationer

Metode 1 kræver professionel fremstilling af et faconstål og en stiv drejebænk, men er velegnet når der skal fremstilles mange emner, men beskrives ikke nærmere her. Ved metode 2, se figur 17, kan man selv fremstille faconstålene, men bearbejdningen kræver stadig en god drejebænk; jeg anvender selv denne metode. Metode 3, se figur 18, må anvendes på små hobbydrejebænke.

Metode 2:

- Yderdiameteren sletdrejes.

- Løbefladen og flangens yderside bearbejdes med et faconstål. Stålet skal have den rigtige vinkel og rundingsradius mellem de to skærflader, og slibes med lille spånvinkel (5°). Det skal indstilles ret præcist i pinolhøjde og i korrekt vinkel i forhold til omdrejningsaksen. I denne operation får løbecirkeldiameteren og flangetykkelsen deres endelige værdier; se senere om måling på hjul og hjulsæt.

- Rejfningen på flangens bagside drejes med et sidestål.

- Rundingen på flangens top drejes med et faconstål.

- Rejfningen mellem løbefladen og hjulringens forside drejes med et skrubstål.

- Løbeflade og flange afpudses og poleres med smergellærred og en tildannet træliste.

Metode 3:

- Yderdiameteren sletdrejes.

- Løbefladen bearbejdes cylindrisk, og flangens yderside bearbejdes med et sidestål med næserunding svarende til rundingen mellem løbeflade og flange. Stålets skær som tildanner flangens yderside, skal indstilles i den rigtige vinkel. I denne operation får flangetykkelsen sin endelige værdi; se senere om måling på hjul og hjulsæt.

- Løbefladen bearbejdes konisk, med samme stål som i operation 2, med forsætterslæden drejet 3° eller 3,5° (kan evt. kombineres med operation 2 så de udføres i samme opspænding).

- Rejfningen på flangens bagside drejes med et sidestål.

- Rundingen på flangens top drejes med faconstål eller files med en fin, enkelthugget fil.

- Rejfningen mellem løbefladen og hjulringens forside drejes med et skrubstål eller files med en fin, enkelthugget fil.

- Løbeflade og flange afpudses og poleres med smergellærred og en tildannet træliste.

16. Fremstilling af isolationsbøsninger

Isolationsbøsninger fremstilles af et forholdsvist stift plastmateriale. Jeg anvender normalt polyacetal (Delrin), men også andre termoplaster kan anvendes. Desuden kan fenolplastlaminater anvendes, f. eks. Etronit eller Etronax, som dog ikke er så nemme at fremskaffe.

Isolationsbøsningernes kvalitet er afgørende for hvor godt hjulene kommer til at sidde fast på akslen, og hvor godt de løber. Samtidig er bøsningerne vanskelige at måle på fordi materialet er eftergivende. Derfor må isolationsbøsninger fremstilles med særlig omhu. Den væsentligste forudsætning er at akselhul og navsæde løber sammen.

Ved udformningen udnyttes det faktum at bøsningen presses noget sammen når den presses i navet; herved reduceres altså også hullets diameter. Yderdiameteren må så blot udføres med forøget overmål sådan at hjulet kommer til at sidde tilstrækkeligt fast på akslen.

En isolationsbøsning fremstilles i en opspænding således:

- Stangmaterialet opspændes i centrerpatronen, endeflade og udvendig diameter (= navets udvendige diameter) afdrejes med et skarpt sidestål.

- Navsædets diameter og længde drejes, kanterne afgrates.

- Akselhullet forbores med et lille spidsbor.

- Akselhullet bores med et skarpt bor (helt nyt bor af bedste, slebne kvalitet).

- Bøsningen afstikkes (stikstål opspændt i bagholder), alternativt afskæres med min. 0,5 mm overlængde og afdrejes efterfølgende.

- Den udvendige kant på bagsiden samt hulkanterne rundes.

17. Fremstilling af aksler

Vognaksler drejes af blankt automatstål; jeg anvender 3 mm til de ældre vogne (akseldiameter 127, 133 og 140 mm), til nyere vogne kan anvendes 3,5 mm eller 4 mm (akseldiameter 160-180 mm). Akseltapdiameteren bør ikke være over 2 mm for at lejefriktionen ikke skal blive for stor. Jeg har i Proto:45 valgt 1,9 mm som passer til Teflonrør som jeg bruger til lejebøsninger. Aksellængden kan tilpasses det aktuelle køretøj, men det er fornuftigt at vælge et standardmål for almindelige vogne. NEM 313 angiver 46,4 mm (se figur 7) og DMJKs standarder 47 mm (se figur 8). Jeg har i Proto:45 valgt en 49 mm lang aksel med tilspidsede, rundede ender (se figur 9) som reducerer lejefriktionen; det svarer til DMJKs 47 mm lange aksel med en 1 mm stålkugle i hver ende.

Emnerne afskæres med 0,5-1 mm overlængde, afgrates, og opspændes i drejebænken så de løber bedst muligt. Kastet bør ikke være over 0,02 mm, gerne mindre. Det kan de færreste centrerpatroner klare, så her er et af de få områder hvor spændetænger med fordel kan anvendes. Har man ikke spændetænger, kan anvendes nyudborede bløde bakker i centrerpatronen eller en opslidset bøsning i en centrerpatronen; bøsningen udbores i centrerpatronen og skal vende på samme måde hver gang. Hvis man har en god borepatron som kan monteres på spindelnæsen, kan den måske anvendes, men kontroller rundløbsnøjagtigheden.

Emnet stødes op til et fast stop som monteres i spindeludboringen f. eks. som i figur 19; herved er man sikker på at akslerne bliver lige lange når man anvender maskinens skalaer og evt. vangestop korrekt. Mange drejebænke er forsynet med en indvendig morsekonus, i så fald er monteringen af stoppet meget enkel. Det er sjældent udstyr som kan købes til hobbymaskiner, men det er en glimrende drejeøvelse at fremstille sådant værktøj.

Fremgangsmåden ved fremstilling af vognaksler er:

- Første endeflade afdrejes.

- Emnet vendes, og anden endeflade afdrejes (kontroller aksellængden).

- Evt. spidse akselender drejes, begge ender.

- Navsædet afdrejes til korrekt diameter og længde, begge ender (kontroller længden over ansatsene).

- Lejetappen afdrejes til korrekt diameter og længde (hvis lejediameteren er mindre end navsædet).

- Akselenden rundes, og denne samt lejetappen afpudses med smergellærred på en træliste og poleres.

Navsædets diameter er især kritisk hvis hjulsættene ikke skal være isoleret da hjulet så skal presses på akslen (akslen udføres om muligt med overmål), men også på isolerede hjulsæt bør man holde diametervariationen på max. 0,01 mm.

Lokomotivaksler fremstilles bedst af centerless slebet meterstål; akslerne kan med fordel have samme diameter på hele længden. Enderne afdrejes til korrekt længde, og kanterne rundes let. Der kan laves centrerboringer i akselenderne med et lille 90° spidsbor.

18. Samling af hjulsæt

Samling af hjulsæt skal ske på en sådan måde at delene ikke beskadiges, og hjulenes sidekast bliver mindst mulig. Inden samlingen kontrolleres at delene er uden grater, og at kanter på de flader som skal samles, er rundet let.

Ved navisolerede hjulsæt presses først isolationsbøsningen i navet. Man kan trykke bøsningen et lille stykke ind i navboringen med fingrene, rette bøsningen op, og presse den ind i en parallelskruestik med glatte kæber. Et bedre resultat opnås dog hvis man har en rimeligt stiv drejebænk, ved at dreje særlige værktøjer hvor bøsningen styres på en dorn og hjulet styres på løbefladen og hjulringens udvendige endeflade, ligesom navet skal understøttes; se figur 20. Understøtning af navet er vigtig især på stjerne- og egerhjul da hjulstjernen ellers deformeres og ødelægges. Har man en lille presse af god kvalitet, kan arbejdet udføres i denne med tilsvarende værktøjer.

Dernæst presses det første hjul på akslen i drejebænken eller en lille presse. Det må frarådes at anvende en almindelig parallelskruestik da de sjældent er nøjagtige nok. Hjulet styres som under ipresning af bøsningen. Akslen skal styres og fastholdes sikkert da den ellers kan bukke; en måde er at fastspænde akslen i en borepatron af god kvalitet i pinoldokken. Akslen presses i med et jævnt tryk indtil ansatsen berører isolationsbøsningens flade, se figur 21.

Endelig presses det andet hjul på akslen; begge hjul skal styres og navene understøttes, f. eks. som vist i figur 22. Ved stjerne- og egerhjul kontrolleres det at egnerne på de to hjul er parallelle inden hjulet presses fast.

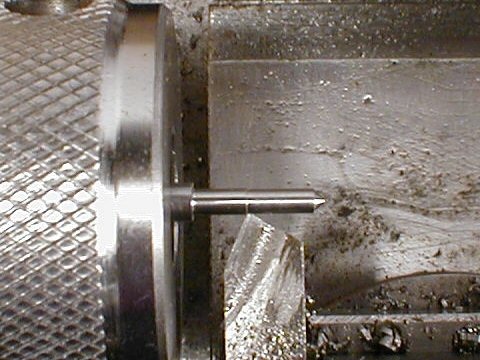

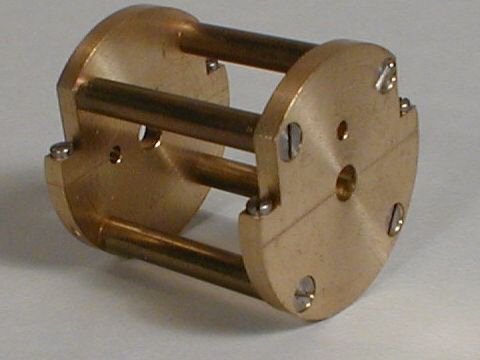

Alternativt kan man presse hjulene på akslen i en arbejdsgang som vist på foto 10. De to værktøjer i spindeldokken hhv. pinoldokken er i dette tilfælde ens og styrer i de koniske udboringer. I de plane flader som vender mod hinanden, er boret huller som styrer akselenderne under sammenpresningen. Hullerne skal passe til akselendernes diameter og skal løbe med de koniske ender.

Ved lokomotivhjul skal krumtappene være forskudt en bestemt vinkel i forhold til hinanden, normalt 90° ved to- og firecylindrede lokomotiver, og ca. 120° ved trecylindrede. Til at sikre dette anvendes et særligt værktøj som sikrer at hjulsættene bliver ens; et eksempel på et sådant værktøj som fastspændes omkring akslen og kan adskilles og fjernes når hjulsættet er samlet, er vist i foto 10.

19. Kontrol og opretning af hjulsæt

Hjulsæt bør især kontrolleres for sidekast. For hjulsæt med udvendige lejer kan det gøres ved opspænding i drejebænken og kontrol med et lille måleur indvendigt på hjulringen. Man kan også bygge en lille prøvebænk som vist i figur 23. Hvis hjulsættet er navisoleret, kan små skævheder rettes ved at presse hjulet med en finger i den rigtige retning og gentage kontrollen. Pas på ikke at trykke så hårdt at akslen deformeres. Sidekastet bør ikke være over 0,04 mm, gerne mindre.

Radialkast kan også kontrolleres på tilsvarende måde med et måleur på løbefladen. Det bør ikke være over 0,04 mm, og gerne mindre end 0,02 mm. Radialkast kan ikke rettes.

Hvis hjulsættet viser sig at kaste for meget, er der intet andet at gøre end at adskille det, og kontrollere de enkelte dele. Hvis hjulet er fremstillet som beskrevet ovenfor, bør det være i orden. De mest sandsynlige årsager til kast er en ekcentrisk isolationsbøsning, en skævhed under samlingen eller at akslen er blevet skæv. Defekte dele bør kasseres, og hjulsættet samles atter med dele som er i orden, og kontrolleres igen.

Revisioner:

2002-09-22: Figur 9 ændret til figur 10, enkelte rettelser i tekst. Ny figur 9 og tekst tilføjet.

2005-05-03: Nyt foto 6a er tilføjet, enkelte rettelser i tekst.

2008-01-10 og 2008-01-12: Rettelse i figurtekster.

2008-03-15: Opdateret til HTML 4.01 Strict.

2009-01-01: Typografi opdateret.