Faconætsning

af Erik Olsen

Bemærk at jeg ikke længere benytter de metoder der beskrives i denne artikel, såvel til tegning som ætsning. Se efterskriften for yderligere oplysninger.

Ved faconætsning ætser man områder ud af en metalplade sådan at de dele der står tilbage, let kan udtages af pladen og bruges til noget fornuftigt. Det er en af de få effektive metoder til seriefremstilling som modelbyggeren har til rådighed. Metoden er begrænset til emner der kan udfoldes fuldstændigt og fremstilles af en plan metalplade. Mange metaller kan ætses, såsom kobber, zink, messing, nysølv, tinbronze, stål og rustfast stål.

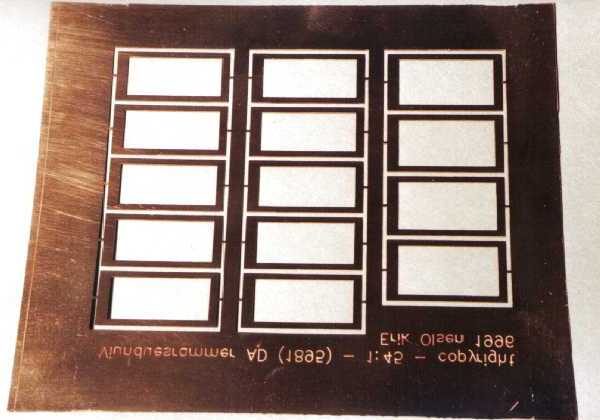

Foto 1: Vinduesrammer ætset i 0,2 mm messingplade.

Metoden har sin oprindelse i fremstilling af trykplader i den grafiske branche. Trykpladen renses, og påføres en fotofølsom lak (resist) som tørres. Resisten belyses gennem en film med ultraviolet lys, og fremkaldes hvorved dele af resisten opløses. I områder hvor resisten stadig sidder fast på trykpladen, beskyttes pladens overflade under den efterfølgende ætsning.

Ved faconætsning har man brug for at kanterne er så veldefinerede og pæne som muligt. Derfor ætser man samtidigt fra begge sider. Det betyder at begge pladens flader skal påføres resist, at man skal bruge to film der passer ret præcist overfor hinanden, og at begge flader skal belyses, enten samtidigt eller efter hinanden.

Til gengæld kan man lave forskel på pladens for- og bagside hvilket giver flere variationsmuligheder, blandt andet kan man ætse bukkelinier på den ene side. Udgangspunktet for fremstilling af ætsefilmene er en eller to tegninger. Når man tegner, må man yderligere tage nogle hensyn der afhænger af de valgte materialer og metoder.

Positiv og negativ resist

Man må afgøre om der skal anvendes positiv eller negativ fotoresist. Kort fortalt er forskellen på de to resisttyper:

De dele af resisten der belyses med ultraviolet lys, fjernes ved fremkaldelsen, og pladen derunder fjernes ved den efterfølgende ætsning. Filmen der belyses igennem, skal derfor være negativ. Denne type anvendes mest af gør-det-selv folk, blandt andet til ætsning af print. Positiv fotoresist kan købes f. eks. på spraydåser, men har begrænset holdbarhed, og kan være vanskelig at arbejde med. Man kan hos Saemann købe messing- og nysølvplader i mange tykkelser belagt med positiv resist på begge sider.

De dele af resisten der belyses med ultraviolet lys, hærdes, mens de øvrige dele fjernes ved fremkaldelsen, og pladen derunder fjernes ved den efterfølgende æstning. Filmen der belyses igennem, skal derfor være positiv. Denne type anvendes mest af industrien. Man kan købe negativ resist som selvklæbende folie med beskyttelsesfolie som kan lamineres på metalpladen (ImagOn). Saemann har 0,2 og 0,3 mm messingplade belagt med negativ resist på begge sider.

Underætsning

Ved ætsningen arbejder ætsevæsken ikke alene vinkelret ned i metalpladens overflade, men også ind under resistens kanter. Denne virkning skal der tages hensyn til når tegningen udføres. Underætsningen er naturligvis afhængig af materialetykkelsen, men også af ætsemetoden, ætsevæsken, og materialet. Som udgangspunkt ved ætsning af messing og nysølv kan regnes med underætsning på 0,32-0,35 gange pladetykkelsen, men det kan være nødvendigt at justere dette tal på grundlag af nogle prøveætsninger.

Et eksempel: Hvis pladetykkelsen er 0,30 mm, kan underætsningen beregnes som 0,33 gange 0,30 mm = 0,10 mm. Den i figur 3 viste grat i pladens midte kan delvist fjernes ved at fortsætte ætsningen, men der ætses så også mere materale af de andre steder.

Tegningen

Grundlaget for fremstilling af filmene der bruges til belysning af resisten, er tegninger til for- og bagside. Skal de to sider ætses ens, kan man nøjes med en tegning; skal de to sider være forskellige, bør man lave to tegninger som passer sammen, og hvor den ene er spejlvendt. Som hovedregel bør bortætses det mindst mulige areal, så holder ætsebadet længst. Derfor tegnes de områder som skal bortætses, med sort på tegningen. Det benævnes her positiv. Man skal være opmærksom på at betegnelserne positiv/negativ film afhænger af dette udgangspunkt. Endvidere fjernes ikke mere materiale end en smal strimmel rundt om emnet, bredden kan være så lidt som 1,5-2 gange materialetykkelsen (ved en materialetykkelse 0,30 mm altså en strimmel på 0,45-0,60 mm).

Tegningen kan udføres i hånden eller i et pc-cad program. Håndtegning er ikke så præcist som cadtegning, ved håndtegning vil man derfor tegne i 2 eller 4 gange størrelse (målforhold 2:1 eller 4:1). Håndtegning er tidskrævende, og rettelser kan være vanskelige. Derfor bør emnerne ikke være indviklede, og for- og bagside ens, så man kan nøjes med en tegning. Håndtegning bør udføres med sort tusch på krympefast plasttegnefolie, og det sorte skal være helt sort.

Cadtegning er langt mere præcist, og det er ret enkelt at lave rettelser. Ved indviklede emner, og hvor der er væsentlige forskelle på for- og bagside, er der store fordele ved at tegne i et cadprogram. Programmets kopieringsfacilitet gør det nemt at tegne et stort antal ens emner. Der tegnes altid i målforhold 1:1. Til gengæld stiller cadtegning store krav til printeren som de billigste modeller til hjemmebrug sjældent kan honorere. Mere herom senere.

I det følgende regnes med tegning i målforholdet 1:1, ved håndtegning skal målene altså skaleres svarende til det valgte målforhold. Stregtykkelser (liniebredder) har også betydning, tegner man i hånden i målforhold 4:1 med en 0,7 mm tuschtegnepen, svarer dette altså til en stregtykkelse på 0,18 mm i målforhold 1:1.

Når tegningen udføres skal man tage hensyn til underætsningen. Kanten af stregen skal ligge netop så langt udenfor den færdige emnekontur at emnet får det rigtige mål efter færdigætsningen. I eksemplet fra før med underætsning 0,10 mm skal kanten af stregen altså ligge 0,10 mm udenfor den færdige kontur. Ved håndtegning kan man lægge kanten af stregen efter dette mål, altså 0,40 mm i målforhold 4:1 (sådan cirka).

Figur 3 (venstre): Underætsning. Figur 4 (højre): Beregning af offset.

Det kan man ikke ved cadtegning hvor man tegner stregens midte. Der skal man vide hvilken stregtykkelse tegningen skal udprintes med. Hvis der vælges en stregtykkelse på 0,18 mm ved udprintning direkte fra programmet, skal stregens midte altså forskydes yderligere den halve stregtykkelse, her 0,09 mm. Den samlede forskydning (offset) bliver altså 0,10 mm + 0,09 mm = 0,19 mm.

Man kan også vælge at udskrive til en eps-fil (encapsulated postscript) som kan printes af et professionelt grafikfirma på klar film på en fotoplotter (positiv eller negativ). Fotoplotteren laver en film hvor de sorte partier er helt sorte, i modsætning til når man printer en overheadfilm på en laser- eller inkjetprinter. Desuden er fotoplottet helt målfast. Opløsningen er i reglen ca. 2500 dpi (dots per inch). Afhængigt af CAD-programmets faciliteter kan en streg printes 1 pixel i bredden, her 0,01 mm. Det er så lidt at man ikke behøver tage hensyn til stregtykkelsen når man tegner. I nogle CAD-programmer kan stregtykkelsen indstilles frit ved udprintning til en eps-fil.

Den smalleste slids eller det mindste hul man kan lave, afhænger af pladetykkelsen, underætsningen og stregtykkelsen ved tegning hhv. udprintning. Hvis pladetykkelsen er 0,3 mm, underætsningen 0,10 mm og stregtykkelsen 0,18 mm, bliver den smallest mulige slids 0,18 + 2 * 0,10 mm = 0,38 mm. Hvis man vil lave en slids på 0,3 mm bredde må stregtykkelsen reduceres til 0,10 mm, men det kræver stor præcision ved belysningen, normalt bør man holde sig til 0,18 mm eller derover. Huller kan ætses en smule mindre end færdigmål og bores op inden delene skæres ud af ætsearket.

Man skal sørge for at emnerne stadig hænger fast i ætsearket efter færdigætsningen, ellers skal man til at fiske dem op af ætsebadet, det er særdeles upraktisk. Derfor laves nogle smalle forbindelser mellem emnet og resten af ætsearket. De kan eventuelt laves kun på den ene side, så de ætses halvt igennem, men pas på at de ikke bliver for smalle.

På det færdige ætseark bør der af hensyn til håndtering og ætsearkets styrke være en kant på 5-10 mm hele vejen rundt hvor der ikke ætses. Hvis metalpladen kan styres meget præcist i forhold til filmen under belsyningen, er de 5 mm i reglen nok, ellers må kantbredden forøges. Det afhænger også af ætsearkets størrelse, ved store ark bør kantbredden forøges til 8-10 mm.

Fremgangsmåden ved tegning - et eksempel

I det følgende vises tegning i et cadprogram af fire akselgafler til en model i 1:45, det færdige emne ses i figur 5. Pladetykkelsen er 0,50 mm, underætsningen 0,33 * 0,50 = 0,17 mm, og stregtykkelsen ved udprintning 0,18 mm. Offset bliver altså: underætsning 0,17 mm plus den halve stregtykkelse 0,09 mm = 0,26 mm.

Figur 5: Akselgaffel i 1:45.

I cadprogrammer kan man tegne på forskellige lag der hver har sine egenskaber, og lagene kan slukkes eller tændes så de efter behov kommer med på et print. Først tegnes emnekonturen i et lag for sig, her i et lag med navnet "emne" med kontinuert linie med farven rød.

Med cadprogrammets "offset" funktion tegnes nu linier og buestykker udenfor emnekonturen i afstanden 0,26 mm, linierne forlænges med "fillet" funktionen med radius = 0. De netop tegnede linier og buestykker flyttes til et andet lag, her med navnet "aetse" med kontinuert linie med farven sort, eller hvid hvis baggrunden er sort (figur 6).

Figur 6 (venstre): Emnekontur og inderste ætsekontur. Figur 7 (højre): Yderste ætsekontur tilføjes.

Nu tegnes bredden af det bortætsede område omkring emnet. Med "offset" funktionen tegnes linier udenfor de allerede tegnede ætseliner med afstanden 0,28 mm. Herved bliver den bortætsede bredde 0,28 mm + 2 * 0,26 mm = 0,80 mm svarende til 1,6 gange pladetykkelsen. Liniestykkerne forlænges som før med "fillet" funktionen (figur 7).

Nogle cad-programmer kan tegne "polylinier", sammenhængene linier af linie- og buestykker som kan gives en bredde. Brugen af polylinier forenkler tegnearbejdet en del.

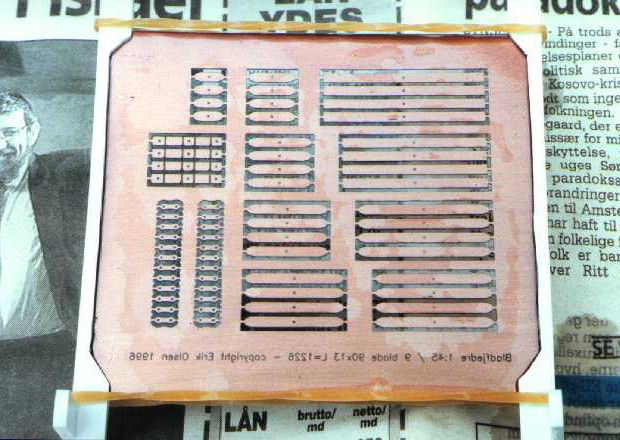

Figur 8: Ætsearket fyldes med emner.

Ætsearket fyldes nu med emner. Det gælder om at udnytte ætsearket bedst muligt, og flere emner kan godt have fælles begrænsningslinier. Her er blot tegnet fire akselgafler hvor de to er drejet 180°. Dertil benyttes cadprogrammets "copy", "rotate" og "move" funktioner. De områder der skal bortætses, rettes så de udgør sammenhængende flader. Ætsearkets og filmens begrænsningslinier tegnes, og umiddelbart udenfor tegnes et registreringsmærke i hvert hjørne (figur 8).

Nu tegnes ætsearkets bagside. Dette foregår ved at spejle den allerede tegnede forside i en af de yderste begrænsningsliner, og derefter foretage de fornødne ændringer på for- og bagside. Her tegnes forbindelser fra ætsearket til de enkelte emner på bagsiden ved at afbryde den allerede tegnede ætsekontur. Bredden af forbindelserne bør være mindst 1,0 gange pladetykkelsen hvis de ætses igennem fra den ene side, ellers 0,6 gange pladetykkelsen. Her skal man også tage hensyn til underætsningen. Forbindelserne tegnes i dette eksempel 0,6 * 0,50 mm + 2 * 0,26 mm = 0,86 mm brede (figur 9).

Figur 9 (venstre): Afbrydelser tegnes. Figur 10 (højre): Bukkelinier indtegnes

På forsiden tegnes de dele der skal bortætses på akselgaflernes yderste to grene som jo skal bukkes fremefter, for at få bukkelinierne frem. Når delene skal bukkes 90° kan regnes med en bredde af bukkelinien på 1,3-1,4 gange plade-tykkelsen fra kan til kant, her skal man også tage hensyn til underætsningen. Bredden tegnes i dette eksempel 1,4 * 0,50 mm - 2 * 0,26 mm = 0,18 mm (figur 10).

Herefter udfyldes de områder som skal ætses bort, med en udfyldning eller skravering. Hvis man skal udskrive til en eps-fil kan det være nødvendigt at områderne udfyldes fuldstændigt (solid), det afhænger af CAD-programmets faciliteter. Hvis man udskriver på en printer kan man nøjes med en skravering hvor den vinkelrette linieafstand er 80-90% af stregtykkelsen, der skal være lidt overlapning. Til sidst slukkes for laget "emne" så kun det der skal ætses printes ud. Husk at gemme tegningen ofte under arbejdet.

Udprintning og fremstilling af film

Som hovedregel bør udprintning ske med en opløsning der svarer til mindst 1200 dpi på den færdige film, dvs. at ved udprintning med 600 dpi bør man udprinte i dobbelt størrelse, og ved 300 dpi i fire gange størrelse. Husk at stregtykkelserne også skal skaleres. Ved mindre krævende opgaver kan man dog klare sig med udprintning med 600 dpi i målforhold 1:1.

Man kan udprinte på hvidt papir, og bør da vælge den bedst mulige papirkvalitet der passer til printeren. På en laserprinter kan man også vælge at udprinte på kalkepapir (f. eks. fra A G Frisenette) der fås i A4 og A3 ark. Overheads dur ikke på laserprintere, det sorte bliver ikke sort nok. På de billigste printere er skaleringen i papirets længderetning ikke særligt præcis, papiret kan tilsyneladende skride en lille smule på valserne. Jeg har været ude for en forskel på 0,5 mm på et A4-ark, og det er for meget hvis det er for- og bagsiden til en dobbeltsidig ætsning.

Man må derfor kontrollere sin printer ved at udprinte for- og bagside flere gange og kontrolmåle. Udprinter man på kalkepapir, kan man lægge printene over hinanden med tonersiderne sammen og sammenligne direkte. Hvis man ikke kan udskrive præcist nok på sin egen printer, må man låne sig frem, udprinte hos en kammarat, på arbejdet, eller betale sig fra det. Men pas på, selv på dyre professionelle printere og plottere kan der være problemer (f. eks. at printet ikke er retvinklet, eller at printerens valsehastighed varierer). Storformat plot på papir kan være dyre, så kan det absolut betale sig at bruge løsningen med en eps-fil og professionel udprintning på en fotoplotter. Det bør man undersøge inden man begynder at tegne!

Laserprint på kalkepapir i målforhold 1:1 og print af en eps-fil fra en fotoplotter kan bruges direkte hvis man bruger negativ resist. Bruger man positiv resist, er det nødvendigt at lave negative kopier, eps-filer kan heldigvis også udskrives i negativ. Laserprint på kalkepapir er ikke af så fantastisk kvalitet, så det betaler sig næppe at bruge penge på at lave negativkopier af dem.

Print i målforhold 2:1 eller 4:1 på hvidt papir skal reduceres i størrelse hvilket gøres fotografisk med et reprokamera. De færreste har vel sådant udstyr, og jeg har normalt betalt mig fra dette arbejde hos et anerkendt reprofirma. Bruger man positiv resist, er det ret enkelt, for da skal man blot have lavet en negativ spejlvendt film til for- og bagside. Det er en fordel at få lavet dem på en og samme film, så er man sikker på at de bliver lige store. Hvis man kun har lavet en tegning, skal der fremstilles en spejlvendt og en retvendt negativ film. Bruger man negativ resist, skal der laves positiv kontaktkopier af negativerne, det bliver naturligvis noget dyrere.

Følgende fire kombinationer er interessante:

- Negativ resist og udprintning af eps-fil på fotoplotter (anbefales)

- Positiv resist og udprintning af eps-fil i negativ på fotoplotter

- Negativ resist og laserprint på kalkepapir

- Positiv resist, udprintning på papir og fotografiske negativkopier

Jeg har haft problemer med nøjagtigheden af laserplottere og -printere på mit arbejde som ellers er professionelle maskiner, så nu er jeg gået helt over til at bruge eps-filer der udskrives på film af en fotoplotter "i byen". Man skal være opmærksom på at den grafiske branche stadig overvejende bruger Mac-computere, så man skal finde et grafikfirma der også kan tage pc-filer.

Jeg har fået kørt nogle film ud i negativ hos Starco Prepress, de er meget flotte og ikke særligt dyre, se http://www.starco.dk/. Man skal regne med at tegningen spejlvendes da hindesiden skal vende mod resisten; man kan enten spejlvende tegningen eller få kørt filmen spejlvendt ud. Til at checke eps-filerne bruger jeg programmet GSview, kan downloades fra http://www.cs.wisc.edu/~ghost/index.html. Man kan udprinte en eps-fil ved at sende den direkte til en PostScript-printer.

Montering af film

For- og bagsidefilmene monteres sammen så registreringsmærkerne sidder over hinanden, og hindesiderne er mod hinanden. Det er nemlig meget vigtigt at hindesiden ligger mod resisten når der belyses, ellers bliver konturen upræcis. Jeg plejer at sætte et stykke 3M Scotch Magic tape om hver ende. Dette skal udføres meget omhyggeligt så filmene ikke skrider i forhold til hinanden. Metalpladen med resist kan lægges ind mellem de to film så mønstret på for- og bagside passer overfor hinanden. I længderetningen skal filmen være lidt længere end metalpladen, det er især vigtigt ved lidt tykkere plader.

Afsnittene og afrensning af plader og påføring af resist kan springes over hvis man bruger færdige plader pålagt resist.

Udskæring og afrensning af plader

Pladerne udskæres i korrekt format, hjørnerne rundes let, og alle kanter afgrates omhyggeligt da grater vil beskadige filmen. For at filmen under belysningen kan ligge tæt mod fotoresisten, skal pladen være helt plan. Derfor bør ikke anvendes en håndsaks, men f. eks. maskinsaks eller udsavning med en buesav (løvsav eller guldsmedesav).

Pladerne skal dernæst afrenses meget grundigt. Man kan starte med en plastgrydesvamp, skurecreme og vandværksvand, og efterfølgende skylning. Efter den første rensning vil man se at vandet skyr metaloverfladen, den er altså ikke helt ren endnu. For at opnå dette afrenses med papirlommetørklæder, pulveriseret pimpsten og vandværksvand, afvaskning og skylning med papirlommetørklæder og vandværksvand, og til sidst skylning med demineraliseret vand. Under den sidste rensning bør man bruge tynde engangsgummihandsker for at undgå forurening med fingerfedt. Pladerne skal være så rene at vandet intet sted skyr overfladen.

Til sidst rystes vandet af pladerne, de aftørres med rene papirlommetørklæder, og stilles til tørring, gerne lodret i et stativ som er rengjort. Al håndtering skal ske med rene gummihandsker på (f. eks. engangshansker fra materialist eller apotek). Beskyt så vidt muligt pladerne mod støv.

Påføring af negativ resist

Der findes flydende negativ fotoresist på markedet, som kan påføres og tørres som beskrevet for positiv resist, bortset fra at det fås i dunke og ikke i spraydåser. Det kan imidlertid ikke anbefales at bruge disse typer da de er vanskelige at arbejde med.

En langt bedre løsning er at anvende resist i folieform der kan lamineres på metalplader. Resisten fås i ruller lamineret mellem to beskyttelsesfolier. Den ene af disse beskyttelsefolier trækkes af, og resistfolien lægges på den rensede og tørrede metalplade og køres gennem en presse eller en lamineringsmaskine. Denne operation gentages på pladens anden side, og kanterne skæres rene. Herefter kan pladen lagres til senere brug; de udvendige beskyttelsesfolier trækkes først af efter belysningen da der kan belyses gennem beskyttelsesfolien.

ImagOn fra DuPont er en sådan negativ resistfolie som jeg har købt i ruller hos Grafisk Eksperimentarium. Folien klippes ud i stykker som er 2 cm bredere og 6 cm længere end metalpladen, et stykke til hver side. Lamineringsmaskinen startes og varmer op; den lyseblå beskyttelsesfolie fjernes fra et stykke resistfolie, et stykke blankt papir køres end i maskinen samtidig med folien (klæbesiden mod papiret), og den rensede plade lægges ind imellem (det kan være svært at nå det hele, derfor den 6 sm større længde). Folien må ikke slæbe mod papiret eller pladen, men holdes fri med den ene hånd.

Jeg har købt en lamineringsmaskine med opvarmede plader (det var den billigste type), men en maskine med opvarmede valser er bedre til at undgå luftblærer under folien. RS Components er netop (i 2000) begyndt at forhandle maskiner med opvarmede valser til en fornuftig pris (Esselte PL9 - 4R HR A4 til ca. 1900 kr inkl. moms).

Når pladen er kørt igennem og lamineret på den ene side, skæres folien ren langs kanterne med en skarp kniv. Lad endelig den klare beskyttelsesfolie blive siddende. Derefter lamineres den anden side af pladen på samme måde og skæres ren. Den laminerede plade kan nu pakkes i en lystæt pose til den skal bruges.

På Gordon-Gilmores nye firmaside "ProtoTrains" er nederst links til artikler om lamineringsmaskiner og hvordan lamineringen foregår.

Belysning og fremkaldelse af negativ resist

Resisten på metalpladens to sider skal belyses sådan at de belyste områder kommer til at sidde korrekt overfor hindanden. De to film er monteret sammen for at sikre deres indbyrdes placering, og den resistbelagte metalplade lægges ind mellem de to film og rettes på plads. Forinden må man sørge for at fjerne snavs og støv uden at ødelægge hverken film eller resist. Under arbejdet med belysning og fremkaldelse skal håndtering ske i dæmpet lys, så vidt muligt ikke dagslys, for at undgå ødelæggelse af resisten. Man kan få filterfolier til at montere på vinduesruder hvis man arbejder om dagen.

For at holde filmenes hindsider tæt mod resistlaget, og sikre at film og plade ikke skrider i forhold til hinanden, lægges film og metalplade ind mellem to glasplader. Forinden skal glaspladerne være grundigt rengjorte og fri for støv. Jeg bruger 2 mm rudeglas (uden synlige fejl) som jeg har fået udskåret i forskellige størrelser hos en glarmester; inden brugen rundes alle kanter med en carborundumsten. Glaspladerne holdes sammen med fire stålfjederklemmer (bulldogklemmer).

Til belysning bruger jeg en Philips HPR 125 W kviksølvlampe (med drosselspole) i en afstand af 60 cm, og jeg belyser en side ad gangen. Ved små plader kan man godt gå tættere på, men pas på at glasplader, film og metalplader ikke bliver for varme, så kan resisten ødelægges. På grund af de kraftige klemmer kan glasplader med film og metalplade vendes uden risiko for at de skrider. Belysningstiden må man prøve sig frem med: Man laver en testplade som belyses, en del af pladen afdækkes med sort karton som flyttes et stykke ad gangen under belysningen. På denne måde kan testpladen belyses i strimler f. eks. 1, 2, 3 og 4 minutter. Jeg plejer at belyse ImagOn 2 minutter ved 60 cm afstand.

Den klare beskyttelsesfolie bør forblive på resisten under eksponeringen da den ellers kan klæbe til filmen. Når pladen er belyst på begge sider, fjernes klemmerne og metalpladen udtages. Efter eksponering fjernes beskyttelsesfolien på begge sider, og pladen skal nu fremkaldes.

Fremkaldelsen foregår i en opløsning af krystalsoda (10 g pr. liter vand); man kan udmærket lave 5 l ad gangen og have opløsningen stående klar til brug. Det er lettest at opløse krystalsodaen i varmt vand og fortynde med koldt vand. Opløsningen hældes op i en flad skål (fremkalderskål) som er mindst dobbelt så stor som metalpladen. Pladen lægges ned i badet og vendes hyppigt med en plastpincet (igen fremkaldergrej), og væsken holdes i bevægelse ved at vugge med skålen. Man skal huske på at begge sider skal fremkaldes jævnt. Fremkaldelsestiden er ikke kritisk, men man skal være sikker på at fremkalde helt i bund - al den ikke-belyste resist skal fjernes, så det blanke metal er fuldstændig blotlagt. Jeg bruger en pensel under fremkaldelsen for at sikre dette; man kan se et "slør" i den klare væske hvis der stadig opløses resist. Efter fremkaldelsen skylles grundigt i rent vand.

Påføring af positiv fotoresist og tørring

Som positiv resist kan anvendes Positiv 20 fra Kontakt Chemie der fås i spraydåser på bl. a. 100 ml og 200 ml. Holdbarheden er begrænset, ved opbevaring ved 8-10°C (øverst i køleskabet) op til et år. Dåserne er mærket med holdbarhedsdato, se under hætten. Man kan ikke være sikker på at forretningen opbevarer dåserne korrekt, det betaler sig at købe så frisk en vare som muligt. Nogle forretninger tager kun hjem på bestilling, det kan være en fordel, selvom man må vente 8-14 dage på at få en dåse.

Pladerne aftørres grundigt for støv, igen anvendes rene tynde gummihandsker ved håndteringen, og lægges op ved siden af hinanden på et stykke rent kraftigt pap eller masonit med et par rene tynde trælister under. Man kan påføre resist på flere plader ad gangen, afhængigt af størrelsen. Man bør arbejde i omgivelser med så lidt støv som muligt, og med god ventilation, men ikke kraftig træk.

Resisten påføres med rolige bevægelser i ca. 20 cm afstand, som altid ved sprøjtemaling skal man sprøjte lidt forbi pladernekanterne, frem og tilbage med passende overlapning. Der skal påføres netop så meget resist at laget flyder godt sammen og danner et jævnt, sammenhængende og tydeligt blågrønt farvet lag. Hvis der dannes tykkere rande langs kanterne, er der påført for meget. Eventuelle støvkorn træder tydeligt frem og kan fjernes hvis man gør det straks efter påføringen, jeg plejer at bruge en spids pincet til at fiske dem op.

Påføringen kan være lidt tricky, og det betaler sig at øve sig lidt på en enkelt plade først. Hvis resistlaget ikke flyder rigtigt sammen, kan det skyldes at resisten er for gammel.

Herefter sættes papstykket med de lakerede plader ind et mørkt støvfrit sted og tørrer i 1-2 timer så resisten er tør nok at pladerne kan håndteres. De vendes (husk gummihandsker) og aftørres for støv, der påføres resist på den anden side, og eventuelle støvkorn fjernes. Herefter skal pladerne tørre i mindst 24 timer et mørkt og støvfrit sted, efter de første 1-2 timer kan man stille pladerne lodret i et rent stativ, det sikrer ensartet tørring af begge flader. Leverandøren beskriver at tørring kan ske i kort tid ved 70°C, men det kræver en ovn med god temperaturregulering. En almindelig bageovn er ikke god nok, jeg prøvede engang, og resultatet var ødelagt resist pga. for høj temperatur.

Under påføring af resist kan man arbejde i dæmpet dagslys eller glødelampelys. Når resisten er tør skal pladerne udsættes mindst muligt for lys, og slet ikke for dagslys eller andet lys med ultraviolet indhold. Skal pladerne først bruges efter nogen tid, kan de pakkes i en kraftig sort plastpose med tyndt papir mellem de enkelte plader.

Pladerne inspiceres grundigt inden belysning og fremkaldelse. Resistlaget skal være tæt og godt hæftende, enkelt små støvkorn behøver ikke give problemer, men er der for meget støv i resistlaget, kan pladen ikke bruges. Resistlaget kan fjernes med acetone, pladen renses og påføres atter resist.

Belysning og fremkaldelse af positiv resist

Fremgangsmåden følger beskrivelsen for negativ resist med følgende undtagelser. Der anvendes selvfølgelig en negativ film, og belysningstiden er længere (jeg belyser Positiv 20 i 10 min med en Philips HPR 125 W lampe i 60 cm afstand).

Plader belagt med Positiv 20 fremkaldes i et bad af 7 g natriumhydroxid (NaOH, ætsnatron, kaustisk soda) i 1 liter lunkent vand. Natriumhydroxid købes f. eks. hos materialisten og komme som små hvide perler som skal opløses fuldstændigt i vandet. Bruger man postevand, får man lidt bundfald som formentlig stammer fra vandets indhold af kalk. Man kan bruge demineraliseret vand som sikrer mod at fremmedstoffer i vandet får uheldig indflydelse på resultatet.

Et ord om sikkerhed her: Natriumhydroxid er stærkt ætsende, især de uopløste materiale skal behandles med varsomhed. Brug engangsgummihandsker, og stik ikke næsen ned i dåsen med natriumhydroxid så støvet indåndes.

Natriumhydroxidopløsningen hældes op i en flad skål (fremkalderskål) som er mindst dobbelt så stor som metalpladen. Pladen lægges ned i badet og vendes hyppigt med en plastpincet (igen fremkaldergrej), og væsken holdes i bevægelse ved at vugge med skålen. Man skal huske på at begge sider skal fremkaldes jævnt. Efter 20-30 sekunder kan mønsteret ses, og pladen er færdigfremkaldt efter 60 sekunder hvorefter den tages op og skylles grundigt i rent vand. Den inspiceres grundigt, der må ikke være noget resist tilbage på de belyste partier, og resten af resistlaget skal være intakt. Hvis der efter 90 sekunder i fremkalderbadet ikke ses noget mønster, må pladen tages op og skylles, så man kan undersøge den nærmere. Hvis resistlaget er intakt, har belysningstiden været for kort, eller belysningskildens UV-andel for lille. Hvis resistlaget er helt eller delvist forsvundet hvor det skulle være intakt, er pladen måske blevet overbelyst, har fået falsk lys, eller resisten er for gammel. Det kan også være at filmens sorte partier ikke er sorte nok, så de lader lidt lys passere.

Det er en fordel at ryste vandet af og tørre den fremkaldte og skyllede plade inden ætsningen, så er resisten lidt stærkere. Man bør også kontrollere pladen grundigt inden ætsningen. Mindre fejl kan udbedres ved at skrabe resist af hvor der skal ætses, eller påføre lidt ætsebestandig lak hvor der skal beskyttes.

Ætsevæske

Der er flere muligheder når det gælder ætsevæsker:

- Ferrichloridopløsning

- Natriumpersulfatopløsning

- Saltsyre-brintoverilte

Alle ætsevæskerne er stærkt ætsende og farlige at arbejde med. De må ikke hældes i afløbet, men skal bortskaffes via kommunens kemikalieaffaldsordning. I nogle tilfælde kan man neutralisere væsken forinden ved at hælde den brugte fremkaldervæske i. Pas dog på alligevel, det er svært at ramme det rigtige blandingsforhold.

Foto 2: Litermål, måleglas og kemikalier.

Ferrichlorid købes som små gulbrune kugler eller i opløst form,; opløsningen er en gulbrun uigennemsigtig væske som skal opvarmes til 40-50°C for at ætse effektivt. Det giver nogle fæle pletter på tøj og overflader hvis det spildes. Jeg kan ikke lide ferrichlorid, og bruger det ikke.

Natriumpersulfat købes som en hvidt pulver som er letopløseligt i vand, opløsningen er en klar væske. Den er velegnet til ætsning af kobber, messing og nysølv, men dur ikke til bronze eller andre tinholdige legeringer. Ætsning af nysølv foregår langsommere end messing og kobber, og giver et mørkt bundfald i ætsevæsken. Natriumpersulfat kan med fordel opvarmes til 40-50°C så ætsningen foregår hurtigere. Dette bad er det behageligste at arbejde med, og anbefales til normalt brug.

Saltsyre-brintoveriltebadet blander man selv af koncentreret saltsyre, koncentreret brintoverilte og vand (evt. demineraliseret) efter følgende opskrift (i alt 1 liter):

- 300 ml 35% saltsyre

- 30 ml 30% brintoverilte

- 670 ml vand

Hvis koncentrationerne er anderledes må opskriften korrigeres. Jeg plejer at bruge:

- 350 ml 30% saltsyre

- 23 ml 40% brintoverilte

- 627 ml vand

Husk når man blander et sådant bad: Først vand, derefter syren i vandet, omrøring, og til sidst hældes brintoverilten langsomt i under omrøring. Hvis man hælder vand i syren kan varmeudviklingen få vandet til at koge så der sprøjter syre op - farligt!

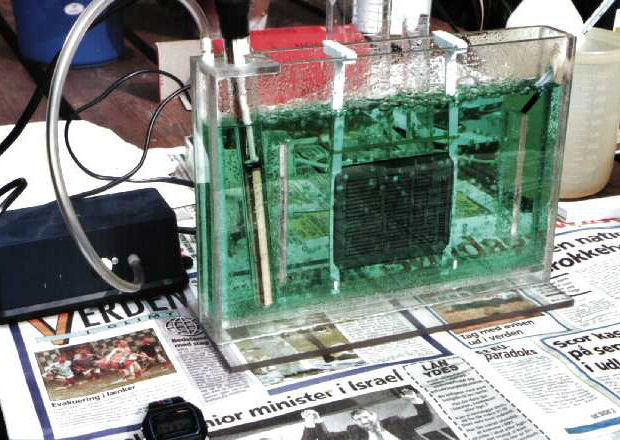

Foto 3: Ætsekar med tilbehør; pladestørrelsen er 100x75 mm.

Dette ætsebad er hurtigtætsende og kan foruden kobber og messing også ætse tinbronze og rustfast stål. Jeg har haft lidt problemer med at ætse nysølv i dette bad. Det kan med fordel opvarmes til 45-50°C. Det kan være farligt at arbejde med på den måde at der under visse omstændigheder kan fraspaltes chlorbrinte- eller chlordampe, f. eks. hvis brintoveriltekoncentrationen bliver for stor. Desuden fraspaltes der til stadighed lidt ilt; det betyder at man ikke kan opbevare væsken i en tætsluttende beholder, trykket vil stige og beholderen sprænges. Brugt ætsevæske kan hældes i en plastdunk hvor der i låget er boret et 1 mm hul, men bør i øvrigt bortskaffes snarest muligt.

Under ætsningen forbruges såvel saltsyre som brintoverilte. Efterhånden bliver ætsevæsken derfor mindre effektiv, ætsehastigheden falder og går til sidst i stå. Ved at hælde en lille smule brintoverilte i badet erstattes den forbrugte, og man kan ætse videre. Saltsyren behøver ikke blive suppleret; når saltsyren er forbrugt, er det enklere at blande et nyt ætsebad.

Ved ætsning af tinbronze er det særligt tydeligt når ætsehastigheden falder, så dannes nemlig et mørkt brunt pulver på ætsefladerne. Hvis der er opløst en del tinbronze i ætsevæsken, skifter den farve fra klart grøn til mørk og grumset grøn. Ætsehastigheden falder mærkbart. Hvis der så hældes lidt brintoverilte i badet, forsvinder den udfældede mørkebrune pulver som ved et trylleslag, og ætsningen fortsætter med normal hastighed.

Ætsekar

Tegning 1: Ætsekar af polycarbonatplade.

Mine første primitive ætseforsøg foregik i en almindelig fremkaldeskål hvor pladen må bevæges og vendes hele tiden. Resultatet var ikke særligt godt, årsagen var at ætsevæsken ikke cirkulerede. I professionelle ætsemaskiner klarer man dette ved at pumpe ætsevæsken gennem dyser så væsken rammer pladen med stor hastighed som småbitte dråber. Metoden er lidt omstændelig til hobbybrug, man kan selv lave en ætsemaskine, se http://www.prototrains.com/ (links nederst på siden).

I stedet har jeg valgt at lave høje smalle ætsekar hvor pladen ophænges lodret i ætsevæsken. Cirkulationen opnås ved at blæse luft gennem små huller i bunden af ætsekarret eller en luftfordeler som kan tages op af karret. Luftstrømmen leveres af en akvarieluftpumpe gennem en plastslange. En modificeret akvarievandvarmer bruges til at opvarme ætsevæsken.

Ved udformning og fremstilling af ætsekarret skal man være opmærksom på:

- Sammenlimning af ætsekarret skal være solid. Jeg har brugt 5 mm klar polycarbonatplade som er slagfast, limet med dichlormethan (opløsningsklæber). Man kan også bruge klar acrylplade som limes med en opløsningsklæber beregnet til acryl. Opløsningsklæbere kræver at delene er tilpasset rimeligt præcist. Man kan opløse lidt af plasten i opløsningsmidlet så klæberen bedre kan udfylde spalter (0,1 mm).

- Brug ikke epoxy- eller cyanoacrylatklæbere, de holder ikke i længden. Mit første ætsekar var limet med epoxy, det begyndte at blive utæt. Jeg fik tømt karret for ætsevæske, og kunne bagefter skille det ad med hænderne!

- Ætsekarrets indvendige mål skal være mindst 2 gange længden og mindst 100 mm højere end den plade som skal ætses. Væskens strømningshastighed er størst ved midten, ved enderne opstår recirkulationszoner. Hvis pladestørrelsen er 200x100 mm må ætsekarret altså være ca. 400 mm langt og 200 mm højt. Bredden kan være 30-40 mm.

- Ætsekarret skal stå sikkert, og må ikke kunne vælte, derfor udføres karret med en bred fod.

- Ætsevæsken må ikke utilsigtet kunne løbe ud af karret. Ved mindre ætsekar kan væsken hældes ud af karret over en kant ved enden, ved større kar må man montere en aftapningshane af plast (syrefast og tæt), eller man må bruge en hævert.

- Varmelegemet anbringes lodret i karrets ene ende og skal styres eller fastholdes sikkert. Der bruges et akvarievarmelegeme som er modificeret sådan at temperaturen kan øges til ca. 50°C. Det sker ved at tage termostat og varmelegeme ud af glaskolben, og på termostaten bortskære en lille tap på stilleskruen som hindrer indstilling af for høj temperatur (for fiskene, altså).

- Luftfordeler og forbindelsesrør udføres bedst som en separat enhed der kan tages op af ætsekarret. Hullerne i luftfordeleren bør have en diameter på 0,3-0,5 mm, og der bør ikke være for mange. Man kan kontrollere med vand i karret at der kommer luft ud af alle huller.

Ætsning

Pladen der skal ætses, må fastholdes i den ønskede stilling i ætsebadet af holdere af plast. Jeg plejer at fremstille holdere af polystyrenplast der kan klemmes fast om pladens ender, og holdes fast til pladen med to elastikker, eller pladen fastholdes af små tappe ved hjørnerne. Foroven hviler holderen på ætsekarrets kanter, og forneden er anbragt styr der sikrer at pladen sidder lodret.

Ætsningen foregår således:

- Luftpumpen tilsluttes og startes.

- Ætsevæsken blandes og ihældes til ca. 30 mm fra ætsekarrets kant. Inden man blander kan vandet forvarmes til ca. 45°C.

- Varmelegemet isættes og tilsluttes. Termostaten skrues op, og temperaturen måles med et glastermometer.

- Pladen sættes i holderne.

- Når ætsevæskens temperatur er mindst 40°C sættes plade og holdere ned i karret, og ætsningen begynder. Temperaturen må ikke overstige 50°C.

- Ætsningens forløb iagttages. Under ætsningen vendes pladen med 5-10 minutters interval så forskellen i ætsehastighed på pladens to sider udlignes.

- Når gennemætsningen begynder, kan man vurdere hvor ensartet ætsehastigheden er over pladens areal. Der må ikke gå for længe fra gennemætsningen begynder til der er gennemætset alle steder.

- Ætsningen fortsættes 5-10 minutter efter de sidste områder er gennemætset så noget af graten i pladekantens midte ætses væk. Derefter tages pladen op og skylles grundigt.

Den ætsede plade kontrolleres, og man kan måle bredden af enkelte ætsedele for at kontrollere om underætsningen er som beregnet. Kanternes grat skal helst have samme størrelse over det hele, hvis graten er for stor kan man ætse lidt længere tid. Hvis ætsehastigheden er uens i pladens længderetning, kan man måske ændre på fordelingen af den luft der indblæses i ætsevæsken ved at lukke nogle huller hvor ætsehastigheden er stor, og bore flere huller hvor ætsehastigheden er lille.

Til sidst fjernes resisten (strippes). Positiv resist fjernes med acetone eller en natriumhydroxidopløsning (15 g pr. liter vand), negativ resistfolie kan fjernes i en natriumhydroxidopløsning (7-10 g pr. liter vand). Bruger man natriumhydroxidopløsning kan det være en fordel at neutralisere efter stripningen i et eddikebad (eks. 5% eddikesyre eller alm. husholdningseddike) da pladen ellers anløber og kan danne belægninger (ir) på ætsefladerne. Derefter skylles grundigt, f. eks. 1/2 time i et kar med rindende vand.

Foto 4: Det færdige resultat, her dele til bladfjedre ætset i 0,3 mm tinbronzeplade.

Nyttige adresser

- Saemann Modell- und Ätztechnik, Zweibrücker Strasse 58, D-66953 Pirmasens, Tyskland, http://www.saemann-aetztechnik.de/

- Aage Nielsens Eftf., Sortedams Dossering 1, 2200 København N, tlf. 31 39 30 10 (Fotoresist Positiv 20)

- Starco Grafisk, Søndre Tangvej 22, 2791 Dragør, tlf. 32 53 19 99, http://www.starco.dk/ (udkørsel af eps-filer på film)

- RS Components A/S, Vibevej 9-11, 2400 København NV, tlf. 38 16 99 00, http://www.rsonline.dk/ (lamineringsmaskine)

Nyttige links

- ImagOn ULTRA http://www.marylandprintmakers.org/newsletter.asp?id=12

- ProtoTrains (Randy Gordon-Gilmore): http://www.prototrains.com/ - faconætsning m. m.

- Modelljernbaneforeningen På Sporet Av Den Tapte Tid http://www.folk-rovere.org/mj/ - eksempler på ætsearbejde til modeller

- Photo Etch Consultants Ltd. http://www.photo-etch.co.uk/ - udfører ætsearbejde

Efterskrift

Jeg ætser ikke længere selv. Mit ætsekar kan højst tage 200x150 mm ætseark, og det kniber med at få ætsehastigheden ens over hele fladen. Desuden er arbejdet ret tidskrævende; jeg kunne kun reducere arbejdstiden ved at øge arkstørrelsen. Jeg måtte derfor vælge mellem at investere i bedre udstyr, eller få ætsearbejdet udført "i byen".

Jeg valgte det sidste. Jeg har nu fået ætset to sæt ætseark hos Photo Etch Consultants Ltd. i England. Første sæt blev ætset efter film som blev kørt ud hos Starco Prepress. Men i anden omgang gik det galt fordi for- og bagsidefilmene ikke dækkede hinanden korrekt; der var tilsyneladende en skævhed på ca. 0,1 mm ved udkørslen, og når de to film vendes med hindesiden mod hinanden, bliver skævheden fordoblet - det er helt uacceptabelt. Så i anden omgang fik jeg også lavet ætsefilmene hos Photo Etch Consultants.

Photo Etch Consultants anvender et farvekodningssystem på tegningen sådan at:

- sort = ætses fra begge sider

- rød = ætses fra forsiden

- blå = ætses fra bagsiden

Når man først har lært systemet at kende, fungerer det fortræffeligt. Photo Etch Consultants modtager tegninger i AutoCAD R14 til 2002, CorellDraw samt forskellige andre formater. De udfører et fortræffeligt og omhyggeligt arbejde.

Ændringer:

2008-03-15: Opdateret til HTML 4.01 Strict, enkelte figurers opløsning ændret.

2009-01-02: Typografi opdateret, enkelte justeringer.