Die Giesserei des kleinen Mannes

von E. Uden, Hamburg, aus Modellbahnrevue Heft 3/1969

1. Einleitung

Das Gießen von Kunststoffen wie Epoxyd- und Polyesterharz in Silikon-kautschukformen ist schon verschiedentlich beschrieben worden 1) und findet unter den Modellbauern immer mehr Verbreitung. Es ist eine geeignete Methode, nicht auf dem Markt erhältliche Teile selbst in mehrfacher Zahl herzustellen.

Das Gießen von Metall in solche Formen ist nicht schwieriger und soll im folgenden am Beispiel eines Drehgestellseitenteils in Baugröße 0 beschrieben werden. Die erstaunliche Temperaturbeständigkeit des Silikonkautschuks erlaubt Gießtemperaturen bis etwa 380° C. Es kommen also niedrigschmelzende Metalle und deren Legierungen in Frage. Ihre Festigkeit ist nicht so hoch wie die von Messing oder Stahl, reicht aber in den meisten Fällen völlig aus.

2. Das Urmodell

Das Drehgestellseitenteil wird aus Messing angefertigt. Durchbrüche und nicht zu große Hinterschneidungen sind durchaus möglich.

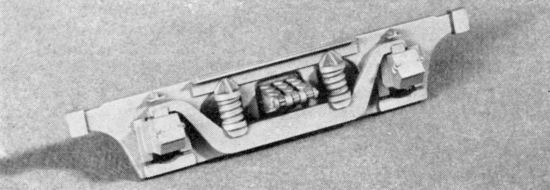

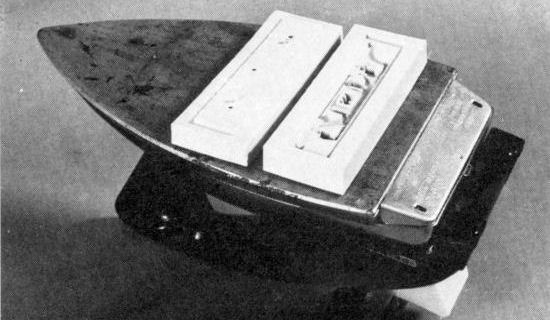

Bild 1: Urmodell des Schwanenhalsdrehgestells.

Bild 1 zeigt das Urmodell eines Seitenteils vom Schwanenhalsdrehgestell. Die Schraubenfedern liegen z. B. zu zwei Drittel frei. Weil man dieses Teil nur einmal anzufertigen braucht, kann man etwas mehr Mühe darauf verwenden, auch kleinste Einzelheiten mit darzustellen. Die Einzelteile, hier 75 Stück, werden zusammengelötet oder mit Zweikomponentenkleber verklebt. Die Abmessungen wurden aus 2) entnommen. Anschließend wird alles fein verputzt.

Das Urmodell wird etwa bei Raumtemperatur abgeformt, gegossen wird später aber bei einer sehr viel höheren Temperatur. Die Silikonkautschukform dehnt sich beim Anwärmen auf die Gießtemperatur stark aus, so daß die Gießlinge etwa 2,5% größer werden als das Urmodell. Wer also genau arbeiten will, nehme beim Bau des Urmodells alle Maße 2,5 % kleiner.

Beispiel: Länge des Seitenteils am Urmodell: 81,0 mm; Länge des Seitenteils am Abguß: 83,0 mm.

3. Die Gießform

Wir wollen eine zweiteilige Form herstellen. In der unteren Hälfte soll das Seitenteil liegen, in der oberen ein Anguß- und zwei Steigetrichter. Beide Formenhälften müssen genau zusammenpassen, damit das Metall nicht an der Trennlinie herausläuft. Wir fertigen uns dazu einen Formenkasten wie Bild 2 zeigt. Auf einem Grundblech (1) von 100 x 40 x 1 mm wird eine Platte (2) von 86 x 20 x 2 mm und darauf das Urmodell (3) durch Kleben befestigt. Das Grundblech hat am Rand einige Bohrungen 1,1 ø, womit man den Kastenrahmen (4) festschrauben kann. Der Rahmen besteht aus Flachmessing 12 x 2 mm. Je eine Schmal- und Längsseite werden im rechten Winkel miteinander verlötet. Beide Hälften werden miteinander und dem Grundblech mit Hilfe von M 1 Gewindeschrauben verbunden. Auf der Unterseite des Grundblechs wird ein 2 mm dicker rechteckiger Ring (5) befestigt, der innen den Maßen der Platte (2) und außen den Maßen des Rahmens (4) entspricht. Die Teile (1) bis (3) werden durch herausziehbare Stifte in den Achslagerbohrungen zentriert.

Bild 2: Schnitt durch den Formkasten.

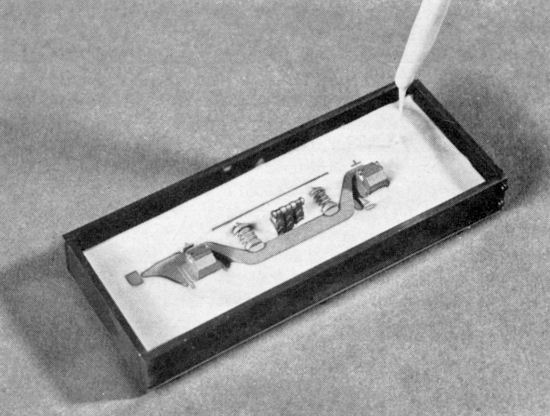

Nun wird die erste Formenhälfte gegossen. Wir verwenden dafür Silikonkautschuk-Abformmasse der Firma Wacker 3). In einem sauberen Plastikbecher werden 50 g Abformmasse und 2,5 g Härter TL abgewogen und einige Minuten mit einem Holzstab innig vermischt. Dann lassen wir den noch flüssigen Kautschuk vom Holzstab in den Formenkasten laufen. Es ist dabei wichtig, daß sich keine Luftblasen in decken des Urmodells verstecken. Man erreicht dies durch langsames Einlaufenlassen des Kautschuks, und, zwar in die tiefsten Stellen zuerst. Siehe Bild 2. Nun stellen wir den Formenkasten auf eine waagerechte Unterlage und lassen den Kautschuk bei Raumtemperaturen vulkanisieren. Nach etwa 24 Stunden ist der Kautschuk fest geworden und der Formenkasten kann auseinandergeschraubt werden. Die eine Formenhälfte ist fertig.

Bild 3: Der Formkasten wird mit Silikonkautschuk gefüllt.

Als nächstes wird der Kastenrahmen auf der anderen Seite der Grundplatte festgeschraubt, das Ganze umgedreht und in die Nähe der Achslagerbohrungen (6) in Bild 4 und in die Mitte dazwischen (7) drei Messingkegel gesetzt, die die Trichter ergeben sollen. Dann wird der Formenkasten auf die gleiche Weise wie beim erstenmal ausgegossen. Nach dem Vulkanisieren haben wir die zweite Formenhälfte fertig. Beide Teile werden eine Stunde lang ausgeheizt, zum Beispiel auf einem umgedrehten Bügeleisen, dessen Regler auf "Leinen" eingestellt ist (etwa 230° C). Siehe Bild 5.

Bild 4: Formkasten, umgebaut für die zweite formhälfte.

Bild 5: Anheizen der Form auf einen Bügeleisen.

4. Die Auswahl des Metalls

Die Erfahrung hat gezeigt, daß die Gießtemperatur rund 100° C höher liegen sollte als der Schmelzpunkt des verwendeten Metalls. Die Silikonkautschukformen haben bei kleinen Gießserien mit Gießtemperaturen von 385° C mehr als 100 Abgüsse ohne nennenswerten Verschleiß ausgehalten. Ihre Lebensdauer ist noch nicht bekannt. Höhere Temperaturen sind vom Verfasser nicht erprobt worden. Die folgende Tabelle zeigt einige der verwendbaren Metalle und Metallegierungen. Zusammengestellt aus 4).

| Nr. | Blei | Zinn | Wismut | Kadmium | Antimon | Name | Schmelzpunkt oder -bereich |

| 1 | 25 | 12,5 | 50 | 12,5 | 0 | Woodsches Metall | 70° C |

| 2 | 32 | 16 | 52 | 0 | 0 | Woodsches Metall | 96° C |

| 3 | 0 | 26 | 53 | 21 | 0 | Woodsches Metall | 103° C |

| 4 | 44 | 0 | 56 | 0 | 0 | Woodsches Metall | 124° C |

| 5 | 0 | 43 | 57 | 0 | 0 | Woodsches Metall | 139° C |

| 6 | 32 | 50 | 0 | 18 | 0 | Woodsches Metall | 145° C |

| 7 | 40 | 60 | 0 | 0 | 0 | Lötzinn 60/40 | 183° C |

| 8 | 0 | 100 | 0 | 0 | 0 | Zinn | 230° C |

| 9 | 80 | 5 | 0 | 0 | 15 | Stereometall | 239...270° C |

| 10 | 67 | 5 | 0 | 0 | 28 | Letternmetall | 239...350° C |

Nach einigen Versuchen wurden die Legierungen 2 und 9 ausgewählt. Nr. 2 wegen ihres niedrigen Schmelzpunktes. Sie eignet sich für feingliedrige Abgüsse in kleinen komplizierten Formen wie z. B. Bremsschläuchen, Achshaltern, Drehgestellseitenteilen und Bremsklötzen kleiner Baugrößen 1:87 bis 1:45 und für Schienenplatten. Der Preis ist relativ hoch 5).

Das Stereometall (Legierung Nr. 9) wurde wegen seiner höheren Festigkeit gewählt. Der Antimongehalt gibt eine gewisse Härte, aber auch Sprödigkeit. Normalerweise wird es im Druckereigewerbe verwendet. Der Preis ist relativ niedrig 5).

5. Der erste Guß

Zunächst bereiten wir die Legierung zum Gießen vor. Bild 6 zeigt uns links die Ausgangsform. Wir kaufen Tafeln von einigen Kilogramm Gewicht und brechen davon wie bei Schokolade einen Brocken ab. Für unsere Seitenteile verwenden wir das Stereometall. Der Brocken wird in einer Konservendose mit einem Gaslötbrenner eingeschmolzen und in die rechts im Bild gezeigte Kautschukform gegossen. Wir erhalten so handlichere Mengen.

Wir versuchen als erstes die einfachste Form des Gießens. Die Form wird geschlossen und auf dem bereits erwähnten Bügeleisen angewärmt. Der Regler steht wieder auf Leinen. Auf die Form wird ein Blechrahmen gelegt, an den am Rand Messingstäbe 10 x 10 mm zur Beschwerung befestigt sind. Es könnte nämlich sein, daß das einfließende Metall die Form öffnet und einem über die Füße läuft. Besonders aus den Strümpfen läßt sich das erstarrte Metall schwer entfernen. Das Metall wird in einem Tiegel oder einfach in einer Blechdose zum Schmelzen gebracht und in den mittleren Angußtrichter der Form gegossen, bis es zu den Steigetrichtern hochsteigt. Nach etwa zwei Minuten ist es erstarrt und die Form kann geöffnet werden.

Bild 6: Utensilien zum Umschmelzen der Ausgangslegierung.

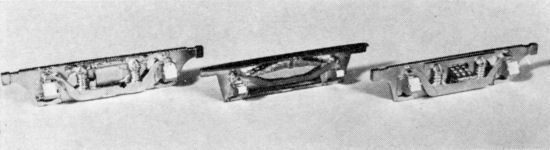

Bild 7 zeigt links das Ergebnis dieses einfachen Gusses. Das Seitenteil ist mehr oder weniger unvollkommen. Der Grund liegt darin, daß die Luft aus den einzelnen Vertiefungen und Ecken nicht entweichen kann und so Hohlräume entstehen. Die Ellipsenfedern sind überhaupt nicht abgegossen worden.

Bild 7: Links: Einfacher Guß mit Fehlern; Mitte: Einfacher

gelungene Guß; Rechts: Vakuumdruchguß.

In der Mitte ist ein Langenschwalbacher Drehgestellseitenteil zu sehen, welches ebenfalls nach dieser Methode von einem Freund angefertigt wurde und recht ansehnlich gelungen ist. Es hat den Vorteil, weniger Einzelteile aufzuweisen. Es geht also sehr wohl und man sollte auf alle Fälle mit dieser Art seine ersten Erfahrungen sammeln. Rechts im Bild ist das Seitenteil zu sehen, welches nach dem im folgenden beschriebenen Verfahren gegossen wurde und keinerlei Fehler aufweist.

6. Vakuumdruckguß

Beschreibung der Anlage

Bei den ersten Gießversuchen entstand die Idee, ein geeignetes Gefäß luftleer, zu pumpen und den Guß in diesem Gefäß auszuführen. Hierzu benötigt man zwar etwas mehr Aufwand, aber es ist doch wesentlich einfacher als das in der Industrie angewendete Druckgußverfahren.

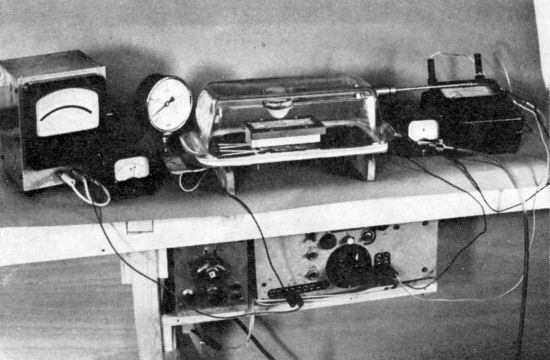

Bild 8: Provisorischer Aufbau der Vakuumdruckgußanlage. Die Meßinstrumente von links: Temperaturanzeige der Heizplatte, Heizstrom der Heizplatte, Druckanzeige, Heizstrom für Tiegel, Anzeige der Tiegeltemperatur.

Bild 8 zeigt die Apparatur in voller Aktion, Bild 9 einige Schnittzeichnungen, um Einzelheiten besser erkennen zu können. Eine Jenaer Glasschale aus Muttis Küche liegt auf einer Messingplatte. Zwischen Schale und Platte liegt ein Gummiring zum Abdichten. Damit sich der Ring gut an dem nicht ganz ebenen Schalenrand anlegt, ist er mit Silikonkautschuk eingestrichen worden, der mit der daraufstehenden Schale ausvulkanisiert wurde. Ein aus Schienenprofil gebogener Ring liegt von innen am Gummiring und verhindert so das Hineinrutschen des Gummis in das Gefäß, wenn es leergepumpt ist. Das Profil ist mit der Messingplatte verlötet. An der rechten Seite ist mit einem Sandstrahl ein Loch in die Glasschale "geblasen" worden, um dort eine Drehdurchführung in Form einer Stopfbuchse einzuschrauben.

Die Form steht auf einer heizbaren Platte, an die von unten sogenannte koaxiale Heizleiter 6) hart gelötet wurden. Die Anschlüsse für Stromzuführung und Temperaturmessung sind deutlich sichtbar. Die Form ist wieder gegen das Öffnen beschwert. Über der Form schwebt, nur an der Drehdurchführung befestigt, der Gießtiegel aus Porzellan. Ein tauchsiederähnliches Heizelement aus den genannten koaxialen Heizleitern liegt in Bodennähe. Diese Heizleiter haben in der Mitte einen Heizdraht, darum eine Isolierung aus Magnesiumoxyd und außen einen Mantel aus nichtrostendem Stahl. Ihr Gesamtdurchmesser beträgt nur 1 mm. Von oben taucht ein Thermoelement aus einem Nickel- und einem Chromnickeldraht in den Tiegel. Die beiden Drähte sind am Ende zu einer Perle verschmolzen und geben bei Erhitzung eine elektrische Spannung ab, die ein Maß für die Temperatur ist. Der drehbare Stab, an dem der Tiegel mit einer Schelle befestigt ist, ist ein Messingrohr 4 x 3 mm. Alle vier Stromleitungen führen über eine Zwischenklemmleiste durch dieses Rohr in die Außenwelt. Rechts unten in Bild 8 ist der Schlauch zu erkennen, der zur Vakuumpumpe führt. Der in MBR 5/68, Seite 37, gezeigte "Drucklufterzeuger des kleinen Mannes" läßt sich auf der Ansaugseite als Vakuumpumpe verwenden und erreicht 50 mm Quecksilbersäule, das ist weniger als 1/10 des normalen Luftdrucks von 760 mm. Durch den Guß unter Vakuum gibt es praktisch keine Unvollkommenheiten durch eingeschlossene Luft. Außerdem drückt der Luftdruck beim Wiedereinlassen das noch nicht erstarrte Metall in jede Ecke der Form. Der Aufbau des Ganzen ist, wie man sieht, provisorisch, jedoch voll funktionsfähig. Wenn man den Ablauf eines Gusses einmal ausprobiert hat, sind die Meßinstrumente nicht mehr nötig. Es sind also Vereinfachungen möglich.

Das Gießen mit der Anlage

Ein Guß läuft wie folgt ab. Zuerst wird die Form geschlossen und mit der Beschwerung auf dem Bügeleisen vorgewärmt. Ein Stück Legierung wird in den Gießtiegel gelegt und die Tiegelheizung eingeschaltet: 14 V · 3,5 A = 50 Watt. Die Formenheizplatte wird ebenfalls eingeschaltet: 8 V · 3,5 A = 28 Watt. Sie kommt bei dieser Leistung auf etwa 150° C, was durch das angeschlossene Thermoelement durch Abgabe von 6 mV angezeigt wird. Im Tiegel beginnt das Metall zu schmelzen. Nun wird die vorgewärmte Form mit der Beschwerung auf die Formenheizplatte gestellt, die Jenaer Glasschale darüber gesetzt und die Vakuumpumpe eingeschaltet. Bis der Druck im Gefäß 50 bis 70 mm Quecksilbersäule erreicht hat, ist die Thermospannung des Thermoelements im Tiegel auf 15 mV gestiegen, was einer Temperatur von 385° C entspricht. Der Strom der Tiegelheizung wird jetzt auf 2,8 A zurückgestellt und der Guß kann beginnen.

Bild 9: Schnitte durch Gießanlage: Links Querschnitt, rects Längsschnitt.

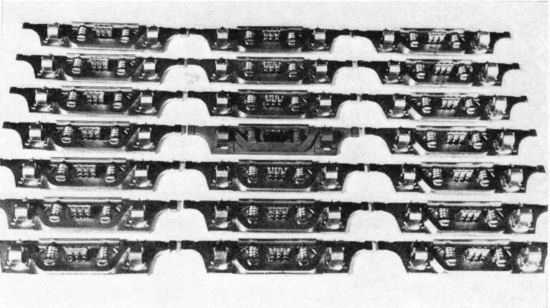

Der Mund des Tiegels wird über den Angußtrichter der Form geschoben und der Tiegel gekippt. Wir lassen das flüssige Metall einlaufen, bis es zu den Steigetrichtern wieder aufsteigt. Der Tiegel wird zurückgeschwenkt und das Vakuumgefäß schnell belüftet, indem wir den von der Pumpe kommenden Schlauch einfach vom Anschlußstutzen abziehen. Die Jenaer Glasschale wird abgehoben, der Tiegel mit neuer Legierung für den nächsten Guß nachgefüllt. Sobald in den Trichtern eine Erstarrung des Metalls erkennbar wird, kann die Form auf einer Asbestplatte zum weiteren Abkühlen abgesetzt werden. Nach etwa zwei Minuten ist alles erstarrt, die Anguß- und Steigetrichter werden mit einer Zange gefaßt, abgedreht und herausgezogen, die Form kann geöffnet und der Gießling mit einer Zange herausgenommen werden. Sie kann sofort wieder geschlossen und ohne neue Vorwärmung direkt weiterverwendet werden. Die Anguß- und Steigetrichter sowie etwa mißlungene Gießlinge werden wieder mit eingeschmolzen. Ein Gießzyklus dauert etwa sieben Minuten. Bild 10 zeigt das Urmodell inmitten von 20 "Seinesgleichen". Die Gießlinge können nun paarweise mit Trägern und Blechen sowie Radsätzen zu Drehgestellen zusammengeklebt oder geschraubt werden. Es ist noch nicht genau bekannt, ob die Achsen direkt in den Löchern des Drehgestellseitenteils laufen können oder ob die Löcher mit Messingröhrchen ausgebuchst werden müssen.

Bild 10: Das Urmodell inmitten "Seinesgleicen".

Soweit die Gießerei: Zweifellos waren viele Worte nötig, das Ganze einigermaßen verständlich zu beschreiben. Wenn man aber erst einmal die Einzelteile und Materialien beisammen hat, ist das Schwierigste schon geschafft. Das Gießen selbst geht nach einigen Versuchen sehr reibungslos. Mit der Anlage sind schon viele andere Teile gegossen worden. Das Seitenteil war ja nur ein Beispiel. Zum Schluß noch eine Warnung. Die Jenaer Glasschale wird im Betrieb gut handwarm. Außerdem drückt im leergepumpten Zustand auf jeden Quadratzentimeter Oberfläche etwa 1 kg Luftdruck. Eine fehlerhafte Schale könnte dabei implodieren, d. h. rasch in sich zusammenfallen. Man schütze sich also mindestens bei den ersten Versuchen gegen Glassplitter. Eine Metallglocke mit Guckfenster z. B. von einem Druckkochtopf wäre eventuell besser geeignet.

Hinweise auf Schrifttum und Lieferanten:

- Siehe Miba Band XV (1963), Heft 8, Seiten 358 ff.; Band XV (1963), Heft 15, Seiten 678 ff.; Band XIX (1967), Heft 14, Seiten 731 ff.

- Deutsche Bundesbahn, Dienstvorschrift DV 939 D.

- Firma Wacker-Chemie G.m.b.H., München. Vertrieb in Mengen ab 1 kg Abformmasse und 100 g Härter TL durch Firma Bindulinwerk, H. L. Schönleber G.m.b.H., 8510 Fürth, Postfach 129.

- W. Hofmann. Blei und Bleilegierungen. Springer Verlag 1962.

- Firma BIAG Metallhüttenwerk G.m.b.H., 2 Hamburg-Eidelstedt, Schnackenburgallee 221.

- Koaxiale Heizleiter der Firma Philips. Typ: 1 Nc I 10.

Updated 2009-01-31