Centrifugestøbning

af Erik Olsen (først offentliggjort i Signalposten 1991 nr. 4)

Alle modelbyggere kender situationen: Man skal fremstille fire nøjagtigt ens dimser til den model, man er i gang med - dødkedeligt er det. Den næste model skal også have fire sådanne dimser samt fire dapser, otte dipser og en masse dutter.

Kort sagt, det keder mig at fremstille mange ens emner, og derfor har jeg rodet en del med seriefremstilling med metoder, som amatørmodelbyggeren kan overkomme.

Støbning er en af dem; bruger man koldtvulkanisende siliconegummi som formmateriale og en hvidtmetallegering med lavt smeltepunkt som støbemateriale, er det hverken dyrt eller besværligt at støbe sine egne dimser eller hvad de nu hedder. Metoden er beskrevet mere eller mindre detaljeret i forskellige bøger og tidsskriftartikler.

Men kvaliteten af de støbte emner imponerede mig ikke, og selve støbningcn tog også alt for lang tid. Hvis man nu kunne bruge større forme og på en eller anden måde tvinge det flydende støbemetal ud i alle formens krinkelkroge, ville det hjælpe meget.

Metodernc kunne være tryk-, vacuum- eller centrifugestøbning. Den sidste forekom mig mest lovende. Her er hvordan jeg løste de enkelte problemer:

Omdrejende bevægelse

Jeg tog min gamle elektriske håndboremaskine med to gear, satte maskinen i det lave gear (ca. 570 omdr./min), vendte den om, og anbragte den i en simpel holder af træ fastspændt med skruetvinger til et bord. Holderen klemmer om boremaskinens runde hals.

Formværktøj

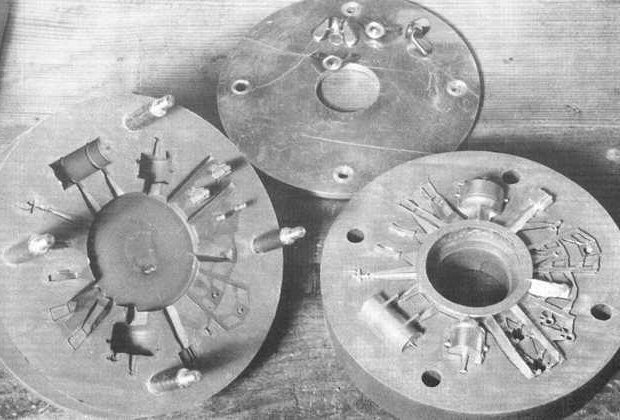

Formens to halvparter skal sidde fastspændt mellem to plader, ellers deformeres de, og støbemetallet løber ud. Dette værktøj lavede jeg selv i to udførelser som vist på tegningerne. Udførelse I er bedst til fremstilling af formdelene, men er mere besværlig at fremstille, da den kræver en større drejebænk. Udførelse II er god til selve støbningen og nemmere at fremstille. Jeg lavede en af hver.

Skærm

Jeg fremstillede en skærm som vist på tegning og fotos, så eventuelle sprøjt af varmt støbemetal ikke slynges ud og rammer min mave. Man skal være opmærksom på, at skærmen bliver stor nok til at man kan få fingrene ned mellem skærm og øverste formhalvpart, når formen skal adskilles og de støbte emner udtages.

Formen

Fremstilles af siliconegummi i to halvparter og med centreret indløb i den øverste halvpart. Den anvendte gummi skal være rimeligt stiv og varmestandig; jeg brugte RS 365 KVG med aktivator 3952 fra Ringsted & Semler A/S. Jeg havde dog problemer med for kort hærdetid, så næste gang vil jeg bruge den langsommere aktivator 3950.

Fremstilling af formparter

Formen laves med en part ad gangen. Originalemnerne må anbringes f. eks. i modellervoks, så delefladen placeres korrekt i forhold til emnet - her skal man overveje støbetekniske problemer som materialeflow (altid bort fra centrum), skarpe hjørner, underskæringer m.m, erfaringen hjælper! Jeg bruger dog ikke længere modellervoks alene, men laver en tyk krydsfinerplade med udstemmede huller, hvor emnet skal ligge, og limer en tynd polystyrenpiade (plasticard) ovenpå med tilsvarende huller. Disse huller fyldes med modellervoks, emnet trykkes ned, og overskydende voks fjernes.

Husk indløbet og støbekanalerne, der skal forløbe radiært (fra centrum og ud). En portion gummi blandes forsigtigt med aktivator og henstår lidt, så luftblærerne søger mod overfladen, et tyndt lag gummi smøres på emnet og delefladen, og formen fyldes med gummi. Herefter 1ægges støtteskivcn på plads, og overskydende gummi flyder ud. Møtrikkerne spændes, og formen lægges til hærdning.

Kunsten er at undgå luftbobler og -lommer i formen. Skulle der være opstået en luftlomme mod støtteskiven, kan den fyldes med gummi senere. Bemærk i øvrigt, at når formen fremstilles, skal de små 0,5 mm tykke afstandsskiver sidde mellem tapskruen og støtteskiven. Når formen er færdig, tages skiverne ud, formen trykkes dermed 0,5 mm sammen under støbningen, så støbemetallet ikke løber ud mellem delefladerne.

Når den første formhalvpart et færdighærdet (vent hellere et døgn for længe), adskilles værktøjet. Emner, indløb og kanaler renses for modellervoks og lægges tilbage i den første formhalvpart. Så skal hele gummioverfladen have en gang slipmiddel, ellers klæber de to formhalvparter sammen, og det er der ikke meget ved. Jeg bruger vaseline opløst i benzin, sæbeopløsning har jeg ikke kunnet få til at virke. Emnerne behøver ikke slipmiddel.

Herefter gentages blanding af gummi og fyldning af den anden formhalvpart, sammenspænding og vente, vente. Tålmodighed! Hellere et døgn for meget. Når gummiet er færdighærdet adskilles værktøj og form; emner, indløb og støbekanaler udtages og formparterne renses forsigtigt. Et godt råd er at lade formparterne ligge i yderligere en uge, inden der støbes - de bliver stærkerc med tiden.

Støbning

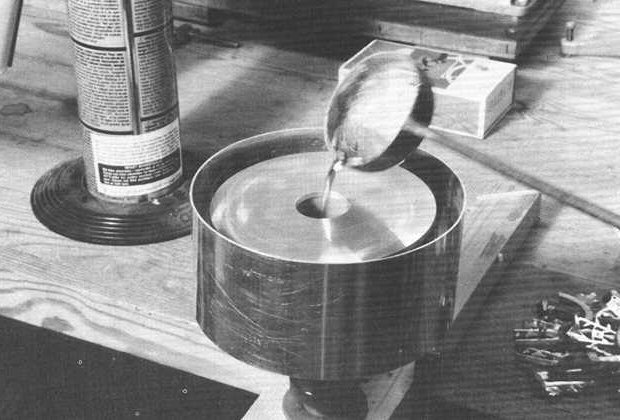

Boremaskinen anbringes i holderen, og værktøj med formhalvparter fastspændes i borepatronen. Forinden er formfladerne pudret med talkum, og det overskydende forsigtigt blæst væk. Svøbet bruges ikke under støbningen. Kontroller at værktøjet er spændt rigtigt sammen (er de små afstandsskiver udtaget?) og anbring skærmen. Støbemetallet (jeg bruger typemetal, det er lidt hårdere end andre typer hvidtmetal) opvarmes i en støbeske (min er lavet af en gammel cykelklokke) over en gasflamme.

Når støbemetallet er helt flydende startes boremaskinen, og det flydende metal hældes ned gennem indløbet. Læg mærke til, hvordan indløbet fyldes; hvis der overfyldes, slynges det overskydende ud igen. Når jeg har fundet ud af, hvor meget støbemetal, der skal til for at fylde formen, afvejer jeg det inden smeltningen.

Lad formen rotere indtil metallet er størknet. Når boremaskinen er stoppet kan formen adskilles og de støbte emner udtages. Lag mærke til, hvordan formen er fyldt; det kan være nødvendigt at rette kanalerne til med en skalpel for at få et jævnt flow af støbemetallet.

Formparterne renses, pudres evt. og samles igen, læg mærke til at formhalvparterne er drejet rigtigt i forhold til hinanden. Det er nemmere, hvis man skærer mærker på formens udvendige side. Tapskruerne styrer formhalvparterne meget præcist i forhold til hinanden. Endnu en støbning kan foretages.

Fremtiden

Det beskrevne værktøj har to skavanker, nemlig sin ringe størrelse (det egner sig kun til forholdsvis små emner) og at støbemetallet ikke er særligt stærkt. Til mange emner betyder det intet, men jeg kunne tænke mig at udforske mulighederne lidt. Jeg har forsøgt med en zinklegering, der smelter ved ca. 400-420°C mod typemetal ca. 280-320°C, men jeg tror ikke den valgte gummi holder til den højere temperatur, og jeg havde problemer med at smelte zinken. Desuden flyder zinken dårligere ud i formen end typemetallet.

Jeg har imidlertid læst en artikel i det amerikanske Model Railroader om et lille firma, der støber metaldele af zink-aluminiumlegering (formentlig med ca. 5% aluminium, det har det laveste smeltepunkt) i store gummiforme. Men her brugte man varmtvulkaniserende siliconegummi, der kræver en vulkaniserpresse, så den metode er vist lidt mere en amatørmodelbyggeren kan overkomme.

Tegninger

Siliconegummiform og værktøj, udførelse I, samlingstegning

Siliconegummiform og værktøj, udførelse II, samlingstegning

Aksel, udførelse I og II

Nav, udførelse I og II

Nederste støtteskive, udførelse I

Nederste støtteskive, udførelse II

Øverste støtteskive, udførelse I

Øverste støtteskive, udførelse II

Tapskrue, udførelse I og II

Svøb, udførelse I

Svøb, udførelse II

Afstandsring, udførelse I og II

Holder og skærm, udførelse I og II

Efterskrift

Udviklingen har efterhånden overhalet min lidt primitive støbemaskine. Den virker fortsat udmærket, men jeg har i nogen tid ikke selv støbt nye emner.

Der findes nu på markedet maskiner til centrifugestøbning og en hel række hvidtmetallegeringer som er mere velegnet til modelemner end typemetal. Den absolut bedste leverandør indenfor dette område er: Alec Tiranti Ltd., 70 High Street, Theale, Reading, Berks. RG7 5AR, England. Firmaet har også en forretning i 27 Warren Street, London W1P 5DG. Man kan skrive efter et komplet katalog der også omfatter en mængde værktøj, eller se på deres webside på http://www.tiranti.co.uk/.

De seneste støbte emner har jeg fået fremstillet af Kim Møller, Tikøb Støberi, Hornbækvej 460, 3080 Tikøb. Se websiden på http://www.tikobhobby.dk/. Kim støber helst lidt større mængder, men hans priser er absolut rimelige.

Ændringer:

2008-03-15: Opdateret til HTML 4.01 Strict.

2009-01-01: Typografi opdateret.